3D打印如何解決鑄造高報廢率問題:革新鑄造工藝,提升品質(zhì)與效率最先出現(xiàn)在三帝科技股份有限公司。

]]>Navigasyonu okuyun

第一章:深層剖析:傳統(tǒng)鑄造缺陷的根源挑戰(zhàn)

1.1 常見的鑄造缺陷及其深層成因

鑄造缺陷是導(dǎo)致報廢率居高不下的直接原因。這些缺陷并非偶然,而是由傳統(tǒng)鑄造工藝固有的物理和流程限制所決定。

首先是氣孔與縮孔。氣孔主要源于金屬液在澆注和凝固過程中氣體(如氫氣、模具發(fā)氣)的卷入或無法有效排出。當(dāng)液態(tài)金屬中溶解的氣體在冷卻凝固時因溶解度降低而釋放,如果未能及時排出,就會在鑄件內(nèi)部或表面形成氣泡。與之相關(guān)的是縮孔,這是金屬在凝固過程中體積收縮的自然現(xiàn)象。如果冷卻系統(tǒng)設(shè)計(jì)不當(dāng),導(dǎo)致局部模具溫度過高,或補(bǔ)縮不足,便會形成內(nèi)部空洞或凹陷,即所謂的縮孔。

其次是夾砂與錯型。在傳統(tǒng)砂型鑄造中,砂型和砂芯通常需要由多片分別制作后進(jìn)行組裝和粘接。在這個過程中,任何微小的砂芯破裂或粘接不當(dāng)都可能導(dǎo)致砂粒被卷入金屬液中,形成夾砂缺陷。此外,如果模具分型面或砂芯定位不精準(zhǔn),還可能引發(fā)鑄件上下部分錯位的錯型缺陷。

最后是冷隔與裂紋。當(dāng)金屬液流動性差、澆注溫度過低或流道設(shè)計(jì)狹窄時,兩股金屬流在前沿未能完全融合便已凝固,便會留下弱連接的冷隔。而在冷卻凝固過程中,如果鑄件內(nèi)部存在不均勻的應(yīng)力,則可能在收縮時產(chǎn)生熱裂紋。

1.2 傳統(tǒng)模具制造的“高成本”與“低效率”困境

傳統(tǒng)鑄造流程的另一個核心痛點(diǎn)在于其模具制造環(huán)節(jié)。傳統(tǒng)的木模或金屬芯盒制造是一個勞動密集、對高技能工人依賴性極強(qiáng)的過程,其周期漫長且成本巨大。任何細(xì)微的設(shè)計(jì)修改都意味著需要重新制作模具,從而帶來高昂的額外成本和數(shù)周甚至數(shù)月的等待時間 。

這種對物理模具的過度依賴,也從根本上限制了鑄件的設(shè)計(jì)自由度。傳統(tǒng)制模工藝無法一體成型復(fù)雜的內(nèi)部流道和中空結(jié)構(gòu),必須將其拆解成多個獨(dú)立的砂芯,再通過復(fù)雜的工裝和人工進(jìn)行組裝 2。這種流程上的限制迫使設(shè)計(jì)師們妥協(xié),犧牲零件的性能以換取可制造性,例如簡化冷卻通道以適應(yīng)鉆孔工藝,從而無法實(shí)現(xiàn)最佳的冷卻效果。

綜上所述,傳統(tǒng)鑄造的高報廢率并非孤立的技術(shù)問題,而是其核心流程的產(chǎn)物。傳統(tǒng)的“物理試錯”模式使得鑄造廠在發(fā)現(xiàn)缺陷后,需要經(jīng)過漫長的模具修改和重新試產(chǎn)過程,這是一種高風(fēng)險、低效率的循環(huán)。3D打印的革命性價值在于,它提供了一個“無模化”的解決方案,從根本上重塑了整個生產(chǎn)流程,將傳統(tǒng)的“物理試錯”模式轉(zhuǎn)變?yōu)椤皵?shù)字模擬驗(yàn)證”,將風(fēng)險前置,從而從源頭消除了大部分報廢誘因。

第二章:3D打印:從技術(shù)到解決方案的革命性突破

2.1 無模化生產(chǎn):從根本上消除報廢誘因

3D打印的核心優(yōu)勢在于其“無模化”的生產(chǎn)方式,這使得它能夠直接繞過傳統(tǒng)鑄造中所有與模具相關(guān)的固有挑戰(zhàn),從而從根本上降低報廢率。

直接從CAD到砂型。 增材制造中的粘結(jié)劑噴射(Binder Jetting)技術(shù) 是實(shí)現(xiàn)這一目標(biāo)的關(guān)鍵。其工作原理是,工業(yè)級打印頭根據(jù)三維CAD數(shù)字模型,將液態(tài)粘結(jié)劑精準(zhǔn)地噴射在薄薄的粉末(如硅砂、陶瓷砂)層上。通過逐層粘結(jié),數(shù)字文件中的三維模型便以實(shí)體砂型或砂芯的形式構(gòu)建出來。這一過程徹底擺脫了對物理模具的依賴。由于無需漫長的模具設(shè)計(jì)和制造,制模周期可以從數(shù)周甚至數(shù)月縮短至數(shù)小時或數(shù)天,實(shí)現(xiàn)了“按需打印”和對設(shè)計(jì)變更的快速響應(yīng),大幅降低了前期投入和試錯成本。

一體成型與復(fù)雜結(jié)構(gòu)。 3D打印的層積制造方式賦予了前所未有的設(shè)計(jì)自由度。它能夠?qū)鹘y(tǒng)工藝中必須拆分成多個部分的復(fù)雜砂芯,如發(fā)動機(jī)內(nèi)部的蜿蜒流道,一體成型為單個整體。這不僅簡化了鑄造流程,更重要的是,它徹底消除了砂芯組裝、粘接和錯位環(huán)節(jié),從而根除了因此類問題引起的夾砂、尺寸偏差和錯型等常見缺陷。

2.2 優(yōu)化工藝:用數(shù)據(jù)保障鑄件品質(zhì)

3D打印的價值遠(yuǎn)不止于“無模化”本身。它將制造流程提升至一個全新的數(shù)字化維度,使得在物理制造之前就能用數(shù)據(jù)進(jìn)行驗(yàn)證和優(yōu)化,將“事后補(bǔ)救”變?yōu)椤笆虑邦A(yù)見”。

數(shù)字模擬與設(shè)計(jì)。 在3D打印之前的數(shù)字化設(shè)計(jì)階段,工程師可以利用先進(jìn)的有限元分析(FEM)軟件對澆注、補(bǔ)縮和冷卻過程進(jìn)行精確的虛擬模擬。這使得在實(shí)際生產(chǎn)前就能預(yù)見并修正可能導(dǎo)致氣孔、縮孔或裂紋的潛在缺陷。例如,通過模擬金屬液在流道中的流動,可以優(yōu)化澆注系統(tǒng)設(shè)計(jì),確保平穩(wěn)填充和有效排氣。這種數(shù)字化的預(yù)見性極大地提升了首次試制成功率,從源頭保障了鑄件的良品率。

優(yōu)異的型砂性能。 3D打印砂型因其逐層構(gòu)建的特性,可以實(shí)現(xiàn)傳統(tǒng)工藝難以達(dá)到的均勻致密性和透氣性。這對于鑄造過程至關(guān)重要。均勻的透氣性確保了在澆注過程中,砂型內(nèi)部產(chǎn)生的氣體能夠順暢排出,顯著減少因排氣不暢導(dǎo)致的氣孔缺陷。

隨形冷卻。 隨形冷卻技術(shù)是3D打印在鑄造模具領(lǐng)域的另一個革命性應(yīng)用。通過金屬3D打印制造的模具鑲件,其冷卻流道可以完全仿照鑄件表面輪廓進(jìn)行設(shè)計(jì)。這實(shí)現(xiàn)了快速、均勻的冷卻,顯著減少了因不均勻收縮導(dǎo)致的變形和縮孔,從而大幅降低了報廢率。根據(jù)相關(guān)數(shù)據(jù),使用隨形冷卻的模具可將注塑周期時間縮短高達(dá)70%,同時顯著提升產(chǎn)品質(zhì)量。

從“物理試錯”到“數(shù)字預(yù)見”。 3D打印的核心貢獻(xiàn)在于將傳統(tǒng)鑄造的“試錯”模式轉(zhuǎn)變?yōu)椤邦A(yù)見性制造”。它使得鑄造廠能夠以低成本、高效率的方式在數(shù)字環(huán)境中進(jìn)行無數(shù)次迭代,這是一種根本性的思維模式和商業(yè)流程的轉(zhuǎn)變。這種“混合制造”模式使得3D打印技術(shù)更容易被傳統(tǒng)鑄造廠采納,并實(shí)現(xiàn)最高效的生產(chǎn)。例如,可以使用3D打印來制造最復(fù)雜、最容易出錯的砂芯,再將其與傳統(tǒng)方法制作的砂型相結(jié)合,從而實(shí)現(xiàn)“取長補(bǔ)短”。

第三章:三帝科技:賦能鑄造業(yè)的數(shù)字化引擎

3.1 核心設(shè)備:鑄造革新的“硬實(shí)力”

作為中國增材制造領(lǐng)域的先行者和領(lǐng)導(dǎo)者,三帝科技(3DPTEK)以其自主研發(fā)的核心設(shè)備,為鑄造業(yè)提供了強(qiáng)大的“硬實(shí)力”支撐。

公司的核心產(chǎn)品系列是3DP Kum Yaz?c?s?,突出其在技術(shù)上的領(lǐng)先地位。旗艦設(shè)備3DPTEK-J4000擁有4000×2000×1000毫米的超大成型尺寸,使其在全球范圍內(nèi)都極具競爭力。這一超大尺寸使得大型復(fù)雜鑄件能夠一體成型,無需進(jìn)行拼接,進(jìn)一步消除了因拼接導(dǎo)致的潛在缺陷。同時,例如

3DPTEK-J1600Plus等設(shè)備具備±0.3毫米的高精度和高效的打印速度,確保在快速生產(chǎn)的同時實(shí)現(xiàn)卓越品質(zhì)。

此外,三帝科技的SLS(選擇性激光燒結(jié))設(shè)備系列,如LaserCore-6000,在精密鑄造領(lǐng)域同樣表現(xiàn)出色。該系列設(shè)備特別適用于熔模鑄造蠟?zāi)5闹圃欤瑸楹娇蘸教臁⑨t(yī)療等高端、精細(xì)零件提供了更為精準(zhǔn)的解決方案。

值得一提的是,三帝科技不僅是設(shè)備供應(yīng)商,更是材料與工藝方案的專家。公司自主研發(fā)了超過20種粘結(jié)劑和30種材料配方,兼容鑄鐵、鑄鋼、鋁、銅、鎂等多種鑄造合金 。這確保了其設(shè)備能夠無縫集成到各種鑄造應(yīng)用中,為客戶提供全方位的技術(shù)支持。

3.2 全鏈路服務(wù):一體化鑄造解決方案

三帝科技的競爭優(yōu)勢不僅僅在于其硬件,更在于其提供的全鏈路一體化解決方案。公司擁有強(qiáng)大的“三位一體”創(chuàng)新系統(tǒng)——“研究機(jī)構(gòu)+博士后工作站+研發(fā)團(tuán)隊(duì)”。這一模式確保了技術(shù)的持續(xù)迭代和創(chuàng)新動能,其積累的超過320項(xiàng)專利是其技術(shù)領(lǐng)導(dǎo)地位的有力佐證。

公司提供涵蓋從設(shè)計(jì)、3D打印到鑄造、機(jī)加工和檢測的“一站式”交鑰匙服務(wù)。這種垂直整合的模式極大地簡化了客戶的供應(yīng)鏈管理,減少了溝通成本和風(fēng)險,使得鑄造廠能夠更專注于核心業(yè)務(wù)。

3.3 經(jīng)典案例:數(shù)據(jù)驅(qū)動的價值證明

成功的案例是說服潛在客戶最具說服力的工具。三帝科技通過一系列實(shí)際項(xiàng)目,量化了3D打印技術(shù)帶來的顯著商業(yè)價值。

以汽車水冷電機(jī)殼體為例,這一案例完美展示了3DP砂鑄工藝如何解決“大尺寸、薄壁、復(fù)雜螺旋冷卻通道”的一體成型難題 21。該技術(shù)在新能源汽車領(lǐng)域的成功應(yīng)用,證明了其在高性能、復(fù)雜結(jié)構(gòu)鑄件生產(chǎn)中的顯著優(yōu)勢。

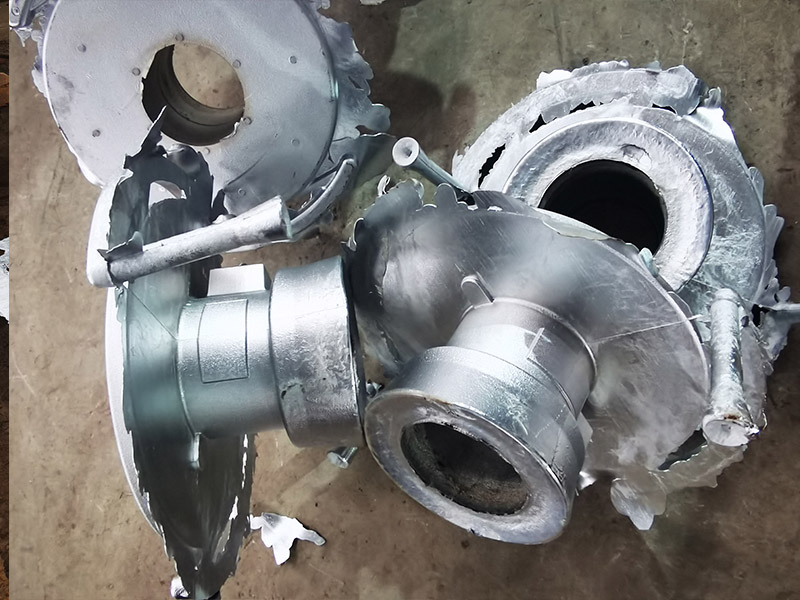

在另一個工業(yè)泵體的案例中,三帝科技采用了“3DP外模+SLS內(nèi)芯”的混合制造模式。這種取長補(bǔ)短的策略將生產(chǎn)周期縮短了80%,同時將鑄件的尺寸精度提升到CT7級,完美地佐證了混合制造模式的強(qiáng)大效能。

而與欣鑫鑄造的合資項(xiàng)目則提供了最為有力的商業(yè)論證。通過引入3D打印技術(shù),該鑄造廠實(shí)現(xiàn)了營業(yè)額增長135%,利潤率翻倍,交付周期減半,成本降低30%。這一系列的量化數(shù)據(jù)為3D打印技術(shù)在鑄造業(yè)的投資回報提供了無可辯駁的證明。

以下表格直觀展示了3D打印如何從技術(shù)和商業(yè)價值層面解決鑄造行業(yè)的痛點(diǎn):

| 鑄造缺陷或痛點(diǎn) | 傳統(tǒng)工藝成因與局限 | 3D打印解決方案與價值 |

| 氣孔 | 模具排氣不良;金屬液卷入氣體 | 均勻、可控的型砂透氣性;數(shù)字模擬優(yōu)化澆注系統(tǒng) |

| 縮孔 | 冷卻不均;補(bǔ)縮不足 | 數(shù)字模擬預(yù)見性優(yōu)化;隨形冷卻流道實(shí)現(xiàn)均勻冷卻 |

| 夾砂、錯型 | 多砂芯組裝、粘接和錯位;分型面配合誤差 | 復(fù)雜砂芯一體成型,消除組裝環(huán)節(jié);無需物理分型面 |

| 高昂制模成本 | 需物理模具,高技能人工,周期長 | 無模化生產(chǎn);直接從CAD文件打印,按需制造 |

| 低效率與長周期 | 漫長模具制造;反復(fù)試錯 | 周期縮短80%;可快速迭代設(shè)計(jì);按需打印 |

| 商業(yè)價值提升 | 利潤率低,交付不穩(wěn)定 | 營業(yè)額增長135%,利潤率翻倍;成本降低30% |

第四章:展望未來:鑄造業(yè)的數(shù)字化與可持續(xù)發(fā)展

3D打印技術(shù)正引領(lǐng)鑄造業(yè)從傳統(tǒng)“制造”向“智造”的根本性轉(zhuǎn)型。根據(jù)相關(guān)報告,中國的增材制造產(chǎn)業(yè)規(guī)模持續(xù)高速增長,2022年已超過320億人民幣。這一數(shù)據(jù)清晰地表明,數(shù)字化轉(zhuǎn)型已成為不可逆的行業(yè)趨勢。

未來,3D打印將與人工智能(AI)、物聯(lián)網(wǎng)等技術(shù)深度融合,實(shí)現(xiàn)生產(chǎn)線的全自動化和智能化管理。鑄造廠可以利用AI算法來優(yōu)化鑄造參數(shù),利用物聯(lián)網(wǎng)傳感器實(shí)時監(jiān)控生產(chǎn)過程,從而進(jìn)一步提升良品率和生產(chǎn)效率。

此外,3D打印在實(shí)現(xiàn)復(fù)雜輕量化設(shè)計(jì)方面的獨(dú)特優(yōu)勢,將助力汽車、航空航天等下游產(chǎn)業(yè)提升產(chǎn)品性能并降低能耗,這完美契合全球可持續(xù)發(fā)展的要求。3D打印的按需生產(chǎn)模式和極高的材料利用率(可回收90%以上的未粘結(jié)粉末),也大幅減少了廢棄物產(chǎn)生,為鑄造業(yè)帶來了環(huán)境友好型的發(fā)展路徑。

SON S?ZLER 3D打印并非鑄造的終結(jié)者,而是其革新者。它通過“無模化”和“數(shù)字化”兩大核心優(yōu)勢,賦予了傳統(tǒng)鑄造業(yè)前所未有的靈活性、效率和品質(zhì)保證。它使得鑄造廠能夠從高報廢率的困境中解脫出來,進(jìn)入一個更高效、更具競爭力、更能擁抱創(chuàng)新的新時代。對于任何尋求在激烈市場競爭中脫穎而出的鑄造企業(yè)而言,擁抱以三帝科技為代表的3D打印技術(shù),已不再是可有可無的選擇,而是通向未來的必由之路。

3D打印如何解決鑄造高報廢率問題:革新鑄造工藝,提升品質(zhì)與效率最先出現(xiàn)在三帝科技股份有限公司。

]]>利用3D打印技術(shù)實(shí)現(xiàn)快速砂型鑄造的指南最先出現(xiàn)在三帝科技股份有限公司。

]]>I. 3D bask? kum d?kümünün avantajlar?

Geleneksel kum d?kümü genellikle el yap?m? kal?plara dayan?r, bu da zaman al?c?, emek yo?un ve yüksek düzeyde i??i becerisi gerektiren bir süre?tir. Buna kar??l?k, 3D bask? kum d?kümü, kum kal?plar?n? do?rudan dijital modellerden üreterek a?a??daki avantajlar? sunar:

üretim verimlili?inin art?r?lmas?: Kal?p yap?m?na gerek yoktur, kum deseninin do?rudan bas?lmas?, üretim süresini ?nemli ?l?üde azalt?r.

Yüksek tasar?m esnekli?i: Geleneksel süre?lerle ger?ekle?tirilmesi zor olan karma??k yap?lar? ger?ekle?tirmek mümkündür.

yüksek hassasiyet: Dijital üretim, ürün tutarl?l??? ve do?rulu?u sa?lar.

maliyet-etkinlik: Daha fazla ekonomi ile kü?ük seri üretim ve ?zelle?tirme ihtiya?lar? i?in uygundur.

II. Süre? ak?? detaylar?

1. Dijital model haz?rlama

?lk olarak, CAD yaz?l?m? kullan?larak par?an?n 3D modeli tasarlanm?? ve a?a??daki optimizasyonlar ger?ekle?tirilmi?tir:

D?küm süreci gereksinimlerini g?z ?nünde bulundurun: Uygun büzülme paylar?n? ekleyin.

D?küm sistemleri ve yükselticilerin tasar?m?: Metalik s?v?lar?n düzgün ak???n? sa?lar.

Dolum ve kat?la?ma simülasyon analizlerinin ger?ekle?tirilmesi: D?kümlerin kalite ve performans?n?n tahmin edilmesi.

Model yap?s?n?n optimizasyonu: Bask?n?n uygulanabilirli?ini sa?lay?n.

2. Bask? cihaz? se?imi

Piyasada 3D bask? kum desenleri i?in iki ana teknoloji bulunmaktad?r:

Se?ici Lazer Sinterleme (SLS): Hassas par?alar i?in uygundur.

Binder Jetting: Büyük d?kümler i?in uygundur. Ekipman se?erken dikkate al?nmal?d?r:

Bask? boyutu: Par?a boyutu i?in do?ru ekipman? se?in.

Bask? Do?rulu?u: Tasar?m gereksinimlerinin kar??land???ndan emin olun.

üreti?m veri?mli?li??i?: üretim gereksinimlerine g?re se?ilir.

Malzeme uyumlulu?u: Cihaz?n gerekli bask? malzemesini destekledi?inden emin olun.

3. Malzeme haz?rlama

Kum bask? malzemeleri ba?l?ca ?unlar? i?erir:

?zel d?küm kumu: Düzgün partikül boyutu ve iyi ak??kanl?k.

yap??t?rma maddesi: Kum mukavemetini sa?lay?n.

kataliz?rler: Kürlenme sürecini h?zland?r?r. Malzeme se?iminin d?küm kalitesi üzerinde do?rudan bir etkisi vard?r ve ?zel uygulama senaryosuna g?re optimize edilmesi gerekir.

4. Bask? süreci kontrolü

Bask? i?lemi s?ras?nda a?a??daki kilit noktalara dikkat edilmesi gerekir:

Bask? odas? s?cakl??? ve nem kontrolü: Yazd?rma ortam?n?n stabil oldu?undan emin olun.

Kum serpme homojenli?i: Kum kal?b?n?n yo?unla?mas?n? sa?lar.

Ba?lay?c? dozaj?n?n ayarlanmas?: Kum mukavemetini sa?lay?n.

Kürlenme süresi kontrolü: A??r? veya az kürlenmeden ka??n?n.

5. Ar?tma sonras? süre?ler

Kum kal?b?n?n bask? tamamland?ktan sonra ger?ekle?tirilmesi gerekir:

Gev?ek kumun temizlenmesi: Pürüzsüz bir yüzey sa?lay?n.

Gü? testi: Kum kal?b?n?n d?küm bas?nc?na dayanabilece?inden emin olun.

Boyutsal Muayene: Tasar?m ?artnamelerine uygunlu?un sa?lanmas?.

yüzey i?leme: D?kümlerin yüzey kalitesini iyile?tirir.

III. Kalite kontrol noktalar?

D?kümün kalitesini sa?lamak i?in üzerinde odaklan?lmas? gerekir:

1. Kum kal?b? kalite kontrolü

S?k??t?rma testi: Yo?un bir kum deseni sa?lay?n.

Bas?n? dayan?m? testi: Kum kal?b?n?n d?küm bas?nc?na dayanabilece?inden emin olun.

Nefes alabilirlik kontrolü: D?kümlerde g?zeneklili?i ?nlemek i?in.

Boyutsal do?rulu?un do?rulanmas?: Tasar?m gerekliliklerine uygunlu?un sa?lanmas?.

2. D?küm proses kontrolü

D?kme s?cakl??? izleme: Metalik s?v? ak???n? sa?lay?n.

D?kme h?z? kontrolü: Metalik s?v?lar?n kum kal?b? üzerindeki etkisinden ka??n?n.

So?utma ko?ullar?n?n kontrolü: D?kümün homojen bir ?ekilde so?umas?n? sa?lay?n.

Kal?p b?rakma zamanlamas? karar?: D?kümlerin deformasyonunu ?nleyin.

IV. Yayg?n sorunlar ve ??zümler

Kum ?atlamas?

gerek?e: Yanl?? oranlanm?? veya yetersiz kürlenmi? ba?lay?c?.

(bir anla?mazl???) ??zmek: Kürleme parametrelerini optimize etmek i?in oranlar?n ayarlanmas?.

Boyutsal sapmalar

gerek?e: Yanl?? ayarlanm?? bask? parametreleri veya malzeme büzülmesi.

(bir anla?mazl???) ??zmek: Büzülmeyi telafi etmek i?in bask? parametrelerini optimize edin.

K?tü yüzey kalitesi

gerek?e: Uygun olmayan kum tanesi boyutu veya düzensiz kum yay?l?m?.

(bir anla?mazl???) ??zmek: Uygun kumun se?ilmesi ve kum serme i?leminin iyile?tirilmesi.

V. Uygulamalar i?in beklentiler

3D bask? kum d?küm teknolojisi h?zla geli?mektedir ve gelecekte a?a??daki alanlarda ?nemli bir rol oynayacakt?r:

Havac?l?k ve uzay par?alar? imalat?: Yüksek hassasiyetli ve karma??k yap?lar?n ihtiya?lar?n? kar??lamak i?in.

Otomotiv endüstrisi i?in prototip par?alar?n geli?tirilmesi: Ar-Ge d?ngüsünü k?salt?n.

?n?aat makineleri i?in temel bile?enlerin üretimi: üretkenli?i art?r?n.

Sanat d?kümü ve di?er ki?iselle?tirme: Karma??k tasar?mlar?n ger?ekle?tirilmesi.

SON S?ZLER

3D bask? kum d?küm teknolojisi, geleneksel üretim ve modern dijital teknolojinin derin entegrasyonunun bir ürünüdür ve yaln?zca üretim verimlili?ini art?rmakla kalmaz, ayn? zamanda ürün yenili?i i?in yeni olanaklar sa?lar. Teknolojinin sürekli ilerlemesiyle, bu süre? daha fazla alanda yayg?n olarak kullan?lacakt?r. ??letmelerin bu teknolojiyi kullan?rken, kendi ihtiya?lar?n? tam olarak g?z ?nünde bulundurmalar?, do?ru ekipman? ve süre? parametrelerini se?meleri ve avantajlar?ndan tam olarak yararlanabilmek i?in uygulamada sürekli optimizasyon ve iyile?tirme yapmalar? gerekmektedir.

S?k?a Sorulan Sorular:

Kum 3D bask?n?n prensibi nedir?

Kum 3D bask? prensibi, ü? boyutlu bir dijital modeli kat? bir kum desenine d?nü?türen bir üretim y?ntemidir. ?zellikle, karma??k bir i? yap?ya sahip bir kum kal?b? olu?turmak i?in belirli bir ba?lay?c? veya kürleme maddesi ile birbirine ba?lanan kum tozu katmanlar?n? olu?turmak i?in 3D bask? ekipman?n?n kullan?lmas?n? i?erir. Kum kal?p daha sonra kurutulur veya sertle?tirilerek sonraki d?küm süreciyle ba?a ??kabilecek kadar gü?lü hale getirilir.

Bu teknolojinin avantaj?, h?zl?, ?zelle?tirilmi? ve kü?ük seri üretim ihtiyac?n? kar??lamas? ve d?küm sürecine daha fazla verimlilik ve kalite getirmesidir.

利用3D打印技術(shù)實(shí)現(xiàn)快速砂型鑄造的指南最先出現(xiàn)在三帝科技股份有限公司。

]]>