Читать навигацию

- Глава 1: Глубокое погружение: корневая проблема дефектов традиционного литья

- Глава 2: 3D-печать: революционный прорыв от технологии к решению

- Глава 3: SANTI TECHNOLOGY: цифровой двигатель для расширения возможностей литейной промышленности

- Глава 4: Взгляд в будущее: цифровизация и устойчивость в литейной промышленности

Глава 1: Глубокое погружение: корневая проблема дефектов традиционного литья

1.1 Распространенные дефекты литья и их глубинные причины

Дефекты литья являются непосредственной причиной высокого уровня брака. Эти дефекты не случайны, а продиктованы физическими и технологическими ограничениями, присущими традиционным процессам литья.

во-первых,воздушно-пузырьковаявместе скратер. Пористость в основном возникает из-за участия или невозможности эффективного отвода газов (например, водорода, выделения из формы) в жидком металле в процессе заливки и затвердевания. Когда газ, растворенный в жидком металле, высвобождается из-за снижения растворимости во время охлаждения и затвердевания, внутри или на поверхности отливки образуются пузыри, если они не будут своевременно удалены. С этим связана усадка - естественное явление уменьшения объема металла во время затвердевания. Если система охлаждения спроектирована неправильно, что приводит к локальному повышению температуры формы или недостаточной усадке, образуются внутренние пустоты или впадины, известные как усадочные отверстия.

Следующий.сэндвичвместе снеправильная модель. При традиционном литье в песчаные формы песчаные формы и песчаные сердечники обычно должны быть собраны и склеены после изготовления из нескольких частей по отдельности. В этом процессе любой крошечный разрыв песчаного сердечника или неправильное склеивание могут привести к попаданию частиц песка в металлическую жидкость, образуя дефекты захвата песка. Кроме того, если разделительная поверхность формы или песчаный сердечник расположены неточно, это может привести к дефектам литья, когда верхняя и нижняя части отливки оказываются несовмещенными.

конецхолодный барьервместе стреск. Если текучесть металлической жидкости плохая, температура заливки слишком низкая или конструкция бегуна узкая, два потока металла застывают, не успев полностью слиться у передней кромки, оставляя слабо связанную холодную сегрегацию. А во время охлаждения и затвердевания, если внутри отливки возникают неравномерные напряжения, при усадке могут образоваться термические трещины.

1.2 Дилемма "высокой стоимости" и "низкой эффективности" традиционного производства пресс-форм

Другой основной проблемой традиционного процесса литья является процесс изготовления формы. Традиционное производство деревянных или металлических коробок - это трудоемкий процесс, зависящий от высококвалифицированных работников, с длительными сроками изготовления и значительными затратами. Любое незначительное изменение конструкции означает необходимость переделки формы, что приводит к большим дополнительным затратам и неделям или даже месяцам ожидания.

Такая чрезмерная зависимость от физических форм также существенно ограничивает свободу проектирования отливок. Сложные внутренние бегунки и полые структуры не могут быть отлиты в единое целое с помощью традиционных процессов изготовления форм и должны быть разобраны на множество отдельных стержней, которые затем собираются с помощью сложной оснастки и ручного труда. 2. Эти технологические ограничения вынуждают конструкторов идти на компромисс и жертвовать характеристиками детали ради технологичности, например, упрощать каналы охлаждения, чтобы приспособить их к процессам сверления, не обеспечивающим оптимального охлаждения.

Таким образом, высокий процент брака при традиционном литье - это не отдельная техническая проблема, а продукт его основных процессов. Традиционный режим "физических проб и ошибок" заставляет литейное производство при обнаружении дефектов проходить через длительный процесс модификации формы и повторного тестирования, что представляет собой высокорисковый и низкоэффективный цикл. Революционная ценность 3D-печати заключается в том, что она предоставляет "бесформенное" решение, коренным образом перестраивающее весь производственный процесс, который станет традиционным режимом "физических проб и ошибок". Революционная ценность 3D-печати заключается в том, что она предоставляет "бесформенное" решение, которое коренным образом меняет весь производственный процесс, превращая традиционную модель "физических проб и ошибок" в модель "цифрового моделирования проверки", которая ставит риск перед процессом, тем самым устраняя большинство причин устаревания из первоисточника.

Глава 2: 3D-печать: революционный прорыв от технологии к решению

2.1 Бесформенное производство: устранение основных причин устаревания

Основным преимуществом 3D-печати является ее "бесформенный" метод производства, который позволяет обойти все проблемы, связанные с формами, присущие традиционному литью, что радикально снижает количество брака.

Непосредственно из CAD в песчаную форму. Струйное нанесение связующего в аддитивном производстве - ключ к достижению этой цели. Она осуществляется путем точного распыления жидкого связующего на тонкий слой порошка (например, кварцевого или керамического песка) с помощью печатающей головки промышленного класса на основе цифровой модели 3D CAD. Склеивая слой за слоем, 3D-модель в цифровом файле создается в виде твердой песчаной формы или песчаного стержня. Этот процесс полностью исключает необходимость использования физических форм. Поскольку нет необходимости в длительном проектировании и изготовлении формы, цикл изготовления формы может быть сокращен с недель или даже месяцев до нескольких часов или дней, что позволяет печатать по требованию и быстро реагировать на изменения в дизайне, значительно сокращая первоначальные инвестиции и затраты на проб и ошибок.

Цельное формование и сложные конструкции. Послойное изготовление с помощью 3D-печати дает беспрецедентную свободу проектирования. Он позволяет отливать сложные песчаные сердечники, которые традиционно должны быть разделены на несколько частей, например, извилистые бегунки внутри двигателя, в единое целое. Это не только упрощает процесс литья, но и, что более важно, полностью исключает необходимость сборки, склеивания и смещения сердечников, устраняя, таким образом, такие распространенные дефекты, как захват песка, отклонения размеров и неправильная форма, вызванные этими проблемами.

2.2 Оптимизация процесса: данные для обеспечения качества литья

Ценность 3D-печати выходит далеко за рамки самого понятия "без форм". Она переводит процесс производства в совершенно новое цифровое измерение, позволяя проверять и оптимизировать данные еще до начала физического производства, превращая "исправление" в "предвидение".

Цифровое моделирование и проектирование. На этапе цифрового проектирования, предшествующего 3D-печати, инженеры могут использовать передовое программное обеспечение для анализа методом конечных элементов (FEM), чтобы провести точное виртуальное моделирование процессов заливки, усадки и охлаждения. Это позволяет предвидеть и устранить потенциальные дефекты, которые могут привести к пористости, усадке или трещинам, еще до начала производства. Например, моделируя течение жидкого металла в бегунках, можно оптимизировать конструкцию системы заливки, чтобы обеспечить плавное заполнение и эффективное удаление воздуха. Такое цифровое прогнозирование значительно повышает процент успеха первого пробного прогона и гарантирует выход отливок на начальном этапе.

Отличные свойства песка. 3D-печатные песчаные формы благодаря своей послойной конструкции могут достигать равномерной плотности и воздухопроницаемости, которых трудно добиться при использовании традиционных процессов. Это очень важно для процесса литья. Равномерная газопроницаемость обеспечивает беспрепятственный выход газов, образующихся внутри песчаной формы, в процессе заливки, что значительно снижает дефекты пористости, вызванные плохим отводом воздуха.

Охлаждение с помощью формы. Технология конформного охлаждения - еще одно революционное применение 3D-печати в области литейных форм. Вставки в формы, изготовленные с помощью 3D-печати металла, имеют охлаждающие бегунки, которые могут быть спроектированы таким образом, чтобы в точности повторять контуры поверхности отливки. Это обеспечивает быстрое и равномерное охлаждение, значительно снижая деформацию и усадку, вызванную неравномерной усадкой, что значительно уменьшает количество брака. Согласно данным, пресс-формы с охлаждением по ходу движения могут сократить время цикла впрыска до 70%, при этом значительно улучшая качество продукции.

От "физических проб и ошибок" к "цифровому предвидению". Основной вклад 3D-печати заключается в преобразовании традиционной модели литейного производства "проб и ошибок" в "предвосхищающее производство". Она позволяет литейщикам выполнять многочисленные итерации в цифровой среде с минимальными затратами, что является фундаментальным изменением в мышлении и бизнес-процессах. Такая модель "гибридного производства" облегчает освоение 3D-печати традиционными литейными предприятиями и обеспечивает наиболее эффективное производство. Например, 3D-печать можно использовать для создания самых сложных и подверженных ошибкам песчаных стержней, которые затем можно комбинировать с песчаными формами, изготовленными традиционными методами, таким образом "опираясь на сильные стороны".

Глава 3: SANTI TECHNOLOGY: цифровой двигатель для расширения возможностей литейной промышленности

3.1 Основное оборудование: "жесткая сила" для инноваций в литье

Являясь пионером и лидером в области аддитивного производства в Китае, компания 3DPTEK обеспечивает мощную поддержку литейной промышленности с помощью самостоятельно разработанного основного оборудования.

Основными продуктовыми линейками компании являютсяПесочный принтер 3DPчто подчеркивает ее лидерство в области технологий. Флагманские устройства3DPTEK-J4000Благодаря большому размеру отливки 4000 x 2000 x 1000 мм она является высококонкурентной в мировом масштабе. Такой большой размер позволяет отливать крупные и сложные отливки одним куском без необходимости сращивания, что исключает возможные дефекты, возникающие при сращивании. В то же время, например

3DPTEK-J1600PlusПодобные устройства обеспечивают высокую точность ±0,3 мм и высокую скорость печати, что позволяет добиться превосходного качества при быстром производстве.

Кроме того, компания SANTI TechnologyОборудование для селективного лазерного спекания (SLS)Такие серии, какLaserCore-6000Машины также отлично зарекомендовали себя в области точного литья. Оборудование этой серии особенно подходит для изготовления восковых форм для литья по выплавляемым моделям, обеспечивая более точное решение для высококлассных, тонких деталей, таких как аэрокосмические и медицинские детали.

Стоит отметить, что SANDI Technology является не только поставщиком оборудования, но и экспертом в области материалов и технологических решений. Компания разработала более 20 связующих и 30 рецептур материалов, совместимых с чугуном, стальным литьем, алюминием, медью, магнием и другими литейными сплавами. Благодаря этому оборудование компании может быть легко интегрировано в широкий спектр литейных производств, обеспечивая клиентам всестороннюю техническую поддержку.

3.2 Услуги All-link: интегрированные решения для литья

Конкурентное преимущество SANDY Technology заключается не только в аппаратном обеспечении, но и в комплексных решениях, которые она предоставляет по всей цепочке. Компания имеет сильную инновационную систему "Троица" - "исследовательский институт + постдокторское рабочее место + команда R&D". Эта модель обеспечивает непрерывную итерацию технологий и инновационный импульс, а накопление более 320 патентов является убедительным доказательством технологического лидерства компании.

Компания предлагает услуги "под ключ" - от проектирования и 3D-печати до литья, механической обработки и контроля. Такая вертикально интегрированная модель значительно упрощает управление цепочкой поставок заказчика, снижает затраты на связь и риски, а также позволяет литейному заводу сосредоточиться на своей основной деятельности.

3.3 Классический пример: доказательство ценности на основе данных

Успешные примеры - самый убедительный инструмент для убеждения потенциальных клиентов. Благодаря серии реальных проектов компания SANDY Technology количественно подтвердила значительную ценность технологии 3D-печати для бизнеса.

для того чтобыКорпуса автомобильных двигателей с водяным охлаждениемЭтот пример отлично демонстрирует, как процесс литья в песчаные формы 3DP решает проблему цельного литья: "большой размер, тонкие стенки, сложные спиральные каналы охлаждения". 21. Успешное применение этой технологии в области новых энергетических транспортных средств доказало ее значительные преимущества в производстве высокопроизводительных отливок сложной структуры.

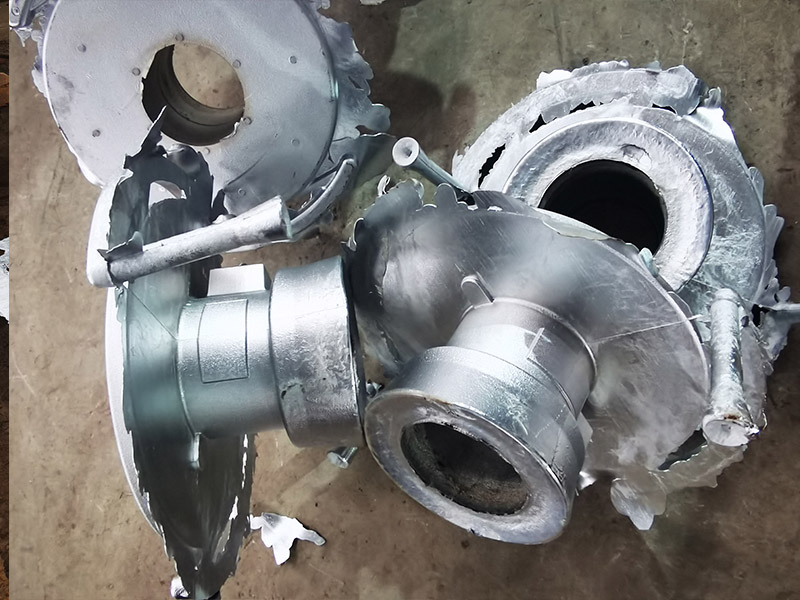

С другой стороныКорпус промышленного насосаВ случае с компанией SANDI была принята гибридная модель производства "внешняя форма 3DP + внутреннее ядро SLS". Эта дополнительная стратегия позволила сократить производственный цикл на 80%, и в то же время повысить точность размеров отливок до уровня CT7, что отлично доказало мощный эффект гибридного способа производства.

Проект совместного предприятия с литейным заводом Xinxin Foundry - самый веский аргумент в пользу бизнеса. Внедрив технологию 3D-печати, литейный завод добился увеличения оборота на 1 351 TP3T, удвоил прибыль, вдвое сократил время выполнения заказа и снизил затраты на 301 TP3T - ряд количественных показателей, которые служат неопровержимым доказательством окупаемости технологии 3D-печати в литейной промышленности.

В таблице ниже показано, как 3D-печать может решить болевые точки литейной промышленности как на техническом, так и на бизнес-уровне:

| Дефекты литья или болевые точки | Причины и ограничения традиционных ремесел | Решения и преимущества 3D-печати |

| воздушно-пузырьковая | Плохое удаление воздуха из формы; жидкий металл попадает в газ | Равномерная и контролируемая воздухопроницаемость песка; оптимизированная система заливки с цифровым моделированием |

| кратер | Неравномерное охлаждение; недостаточная усадка | Прогнозируемая оптимизация с помощью численного моделирования; равномерное охлаждение с помощью фасонных каналов охлаждения |

| Сэндвич, неправильная форма | Многожильная сборка, склеивание и несоосность; погрешности прилегания торцевых поверхностей | Сложные сердечники отливаются в единое целое, что исключает необходимость сборки; не требуются физические разделительные поверхности |

| Высокая стоимость формовки | Требуются физические формы, высококвалифицированный труд, длительные сроки изготовления. | Бесформенное производство; печать непосредственно из файлов CAD, производство по требованию |

| Неэффективность и длительное время выполнения заказа | Долгое изготовление формы; многократные пробы и ошибки | Сокращение времени цикла 80%; возможность быстрого итеративного проектирования; печать по требованию |

| Увеличение стоимости бизнеса | Низкая рентабельность и нестабильность поставок | Оборот вырос на 1 35%, маржа удвоилась; затраты снизились на 30% |

Глава 4: Взгляд в будущее: цифровизация и устойчивость в литейной промышленности

Технология 3D-печати ведет литейную промышленность от традиционного "производства" к фундаментальной трансформации "умного производства". Согласно соответствующему отчету, масштабы китайской индустрии аддитивного производства продолжают расти высокими темпами, и в 2022 году они превысят 32 млрд юаней. Эти данные ясно показывают, что цифровая трансформация стала необратимой тенденцией развития отрасли.

В будущем 3D-печать будет глубоко интегрирована с искусственным интеллектом (ИИ), IoT и другими технологиями для достижения полной автоматизации и интеллектуального управления производственными линиями. Литейные заводы смогут использовать алгоритмы искусственного интеллекта для оптимизации параметров литья, а датчики IoT - для мониторинга производственного процесса в режиме реального времени, что позволит еще больше повысить выход продукции и эффективность производства.

Кроме того, уникальные преимущества 3D-печати в реализации сложных легких конструкций помогут автомобильной, аэрокосмической и другим отраслям промышленности улучшить характеристики продукции и снизить энергопотребление, что идеально подходит для глобального устойчивого развития. Модель производства 3D-печати по требованию и высокий коэффициент использования материала (несвязанный порошок выше 90% может быть переработан) также значительно снижают образование отходов, что открывает перед литейной промышленностью экологически безопасный путь развития для литейной промышленности.

заключительные замечания 3D-печать - это не конец литья, а его новаторство. Она дает традиционной литейной промышленности беспрецедентную гибкость, эффективность и гарантию качества благодаря двум основным преимуществам - "бесформенности" и "цифровости". Это позволяет литейному производству освободиться от высокого уровня брака и вступить в новую эру большей эффективности, конкурентоспособности и инноваций. Для любого литейного предприятия, стремящегося выделиться на конкурентном рынке, внедрение технологии 3D-печати, представленной компанией SanDi Technology, - это уже не просто выбор, а необходимый путь в будущее.

]]>I. Преимущества 3D-печати литья песка

Традиционное литье в песчаные формы часто основывается на ручном изготовлении форм, что занимает много времени, требует больших трудозатрат и высокой квалификации работников. В отличие от этого, литье в песчаные формы с помощью 3D-печати создается непосредственно по цифровым моделям, что дает следующие преимущества:

Повышение эффективности производства: Нет необходимости в изготовлении формы, прямая печать песчаного рисунка, что значительно сокращает время производства.

Высокая гибкость конструкции: Можно создавать сложные структуры, которые трудно реализовать с помощью обычных процессов.

высокая точность: Цифровое производство обеспечивает постоянство и точность продукции.

экономическая эффективность: Подходит для мелкосерийного производства и индивидуального заказа с большей экономичностью.

II. Детали технологического процесса

1. подготовка цифровой модели

Сначала с помощью программного обеспечения CAD была разработана 3D-модель детали, после чего были проведены следующие оптимизационные работы:

Учитывайте требования к процессу литья: Добавьте соответствующую усадочную маржу.

Проектирование литейных систем и стояков: Обеспечивает беспрепятственный поток металлических жидкостей.

Выполнение анализа моделирования заполнения и затвердевания: Прогнозирование качества и эксплуатационных характеристик отливок.

Оптимизация структуры модели: Обеспечьте жизнеспособность печати.

2. Выбор устройства печати

На рынке существует две основные технологии 3D-печати песочных узоров:

Селективное лазерное спекание (SLS): Подходит для прецизионных деталей.

Струйная обработка вяжущего: Подходит для крупных отливок. Необходимо учитывать при выборе оборудования:

Размер печати: Выберите оборудование, соответствующее размеру детали.

Точность печати: Обеспечение выполнения требований к конструкции.

эффективность производства: Подбирается в соответствии с требованиями производства.

Совместимость материалов: Убедитесь, что устройство поддерживает необходимый материал для печати.

3. Подготовка материалов

Материалы для песочной печати в основном включают в себя:

Специальный литейный песок: Равномерный размер частиц и хорошая текучесть.

связующее вещество: Обеспечьте прочность песка.

катализаторы: Ускоряет процесс затвердевания. Выбор материала оказывает непосредственное влияние на качество отливки и должен быть оптимизирован в соответствии с конкретным сценарием применения.

4. Управление процессом печати

В процессе печати необходимо обратить внимание на следующие ключевые моменты:

Контроль температуры и влажности в помещении для печати: Убедитесь, что среда печати стабильна.

Равномерность распределения песка: Обеспечивает плотность песчаной формы.

Регулировка дозировки связующего вещества: Обеспечьте прочность песка.

Контроль времени отверждения: Избегайте чрезмерного или недостаточного отверждения.

5. процессы после обработки

После печати необходимо выполнить песочный рисунок:

Очистка от сыпучего песка: Обеспечьте гладкую поверхность.

Испытание на прочность: Убедитесь, что песчаная форма может выдержать давление литья.

Контроль размеров: Обеспечение соответствия спецификациям проекта.

обработка поверхности: Улучшение качества поверхности отливок.

III. Точки контроля качества

Чтобы обеспечить качество отливки, на ней нужно сосредоточиться:

1. Контроль качества песка

Испытание на уплотнение: Убедитесь, что песок плотный.

Испытание на прочность при сжатии: Убедитесь, что песчаная форма может выдержать давление литья.

Проверка воздухопроницаемости: Чтобы избежать пористости в отливках.

Проверка точности размеров: Обеспечение соответствия требованиям к конструкции.

2. Контроль процесса литья

Контроль температуры налива: Обеспечьте металлический поток жидкости.

Регулировка скорости налива: Избегайте попадания металлических жидкостей на песчаную форму.

Контроль условий охлаждения: Обеспечьте равномерное охлаждение отливки.

Определение времени освобождения формы: Избегайте деформации отливок.

IV. Общие проблемы и решения

Растрескивание песка

обоснование: Неправильная пропорция или недостаточное отверждение вяжущего.

урегулировать (спор): Регулировка соотношений для оптимизации параметров полимеризации.

Размерные отклонения

обоснование: Неправильно заданные параметры печати или усадка материала.

урегулировать (спор): Оптимизация параметров печати для компенсации усадки.

Плохое качество поверхности

обоснование: Неправильный размер зерен песка или неравномерное распределение песка.

урегулировать (спор): Выбор подходящего песка и улучшение процесса укладки песка.

V. Перспективы применения

Технология литья песка с помощью 3D-печати быстро развивается и в будущем будет играть важную роль в следующих областях:

Производство деталей для аэрокосмической промышленности: Для удовлетворения потребностей в высокоточных и сложных конструкциях.

Разработка прототипов деталей для автомобильной промышленности: Сокращение цикла НИОКР.

Производство ключевых компонентов для строительной техники: Повышение производительности.

Художественное литье и другие виды персонализации: Реализация сложных проектов.

заключительные замечания

Технология 3D-печати литья песка - это продукт глубокой интеграции традиционного производства и современных цифровых технологий, который не только повышает эффективность производства, но и предоставляет новые возможности для инноваций. С непрерывным прогрессом технологий этот процесс будет широко использоваться во все большем количестве областей. Предприятиям, использующим эту технологию, необходимо полностью учитывать собственные потребности, правильно выбирать оборудование и параметры процесса, а на практике постоянно оптимизировать и совершенствовать его, чтобы в полной мере реализовать его преимущества.

Часто задаваемые вопросы:

В чем заключается принцип песочной 3D-печати?

Принцип песочной 3D-печати - это метод производства, который превращает трехмерную цифровую модель в твердый песочный шаблон. В частности, он предполагает использование оборудования для 3D-печати для создания слоев песчаного порошка, которые соединяются вместе с помощью специального связующего или отверждающего вещества, образуя песчаную форму со сложной внутренней структурой. Затем песчаная форма высушивается или отверждается, чтобы сделать ее достаточно прочной для последующего процесса литья.

Преимущество этой технологии заключается в том, что она удовлетворяет потребность в быстром, индивидуальном и мелкосерийном производстве, повышая эффективность и качество процесса литья.

]]>