簡単な答え 砂型3Dプリンティング市場、2026年までにデジタル&フレキシブル製造需要を背景に拡大加速へこの技術はモールドレス成形複雑な鋳物の開発サイクルを數ヶ月から數週間に短縮し、コストを最大70%削減した。航空宇宙、ハイエンド自動車、その他の分野におけるラピッドプロトタイピングと少量生産の中核ソリューションになりつつある。

要點

- 変革の核となるドライバーに対する市場多品種、小ロット、迅速な対応業界の要求は、鋳造業界に柔軟化とデジタル化へのアップグレードを迫っている。

- 技術的不連続性::バインダージェッティング技術 物理的な金型を排除し、「設計データから金型へ」を直接実裝することが、プロセス革新の根本的な論理である。

- 明確な投資収益率複雑なプロトタイピングシナリオでは、この技術によって1回の開発コストを數百萬ドルから10萬ドル未満に削減でき、投資回収期間も以下のように短縮できる。2~3年.

- マーケット?ウィンドウ2026年までの期間は、技術的なレイアウトを完成させ、能力と経験の優位性を確立するための重要な段階である。

市場のパノラマ:デジタル化と柔軟な変革の必然性

現在の鋳造業界の痛みは、単一セグメントの効率性ではなく、生産パラダイム全體と市場需要との構造的ミスマッチにある。私たちは、3つの不可逆的な傾向を観察している:

1. 製品ライフサイクルの短縮特に自動車とハイエンドの設備分野では、製品の反復スピードが従來の5~7年から2~3年に短縮されています。従來の金型開発(時間がかかる)3~4カ月コスト100萬~200萬ドル)は耐えられなくなった。

2. カスタマイズと軽量化の需要が爆発的に増加新エネルギー自動車用の一體型ダイカスト、航空宇宙用の複雑なインナーランナー部品、蕓術作品用のユニークな形狀など、これらのデザインは、世界的に重要な役割を擔っている。內部空洞、薄肉、形狀の冷卻チャンネルこの実現は非常に困難であり、従來の金型製造方法では経済的に不可能である。

3. サプライチェーンの回復力要件地政學的圧力とコスト圧力は、メーカーを、より短く、より制御しやすい現地化されたサプライチェーンを求める方向に駆り立てている。設計変更に迅速に対応でき、海外の金型加工に依存する必要のないデジタルな現地生産能力は大きな価値がある。

サンド3Dプリンティング、特にバインダージェッティング技術それは、これらの課題に対する「メス」による解決策である。単に手作業のモデリングに取って代わるものではなく、むしろ根本的なものなのだ。生産工程の再構築::

* プロセス比較::

| 環狀リング | 伝統的な鋳造工程 | 砂の3Dプリントに基づくデジタル化プロセス |

|---|---|---|

| コアパス | 3Dデザイン → 金屬/木型 → 型取り(手/機械) → 箱詰め鋳造 | 3Dデザイン→金型/中子のダイレクト?プリント→箱詰め鋳造 |

| タイムサイクル | 數週間から數ヶ月 | 日~2週間(最初の記事) |

| 修正費用 | 改造や再成型にはコストがかかる | 限界費用ゼロに近いCADモデルの修正 |

| (幾何學的複雑性 | 型抜きなどの工程上の制約を受ける | 事実上無制限に、負の角度の形狀のオリフィスを製造可能 |

核心的原動力:業界アプリケーション需要の詳細分析

技術の人気は常に実用的なニーズによって左右される。サンド3Dプリンティングは、多くの分野で「オプション」から「必須」になった:

* 航空宇宙?軍事これが技術検証の「高み」である。需要の中心は高溫合金、チタン合金およびその他の難加工材料シングルピース、スモールバッチエンジンブレード、マガジン、衛星マウントなどの複雑な部品。精度(通常必要)±0.3mm內)と砂の強度要件は極めて高い。國內大手企業龍源AFS 30年近くにわたる工業用印刷の経験を生かし、この分野で數多くの成功例を積み重ねてきた。

* 自動車(特に新エネルギーとプレミアムブランド)核となるドライバーはラピッドプロトタイピングと軽量化.エンジンブロックのシリンダーヘッド、ギアボックスのハウジング、バッテリーボックスのブラケットなどのプロトタイプの検証や少量生産に使用され、ベンチテストのサイクルタイムを短縮することができます。2~3ヶ月.例えば3DPTEK-Jシリーズこの裝置によって印刷された砂型は、多くの國內主要自動車企業の研究開発センターで広く使用されており、単輪プロトタイプの開発コストを削減するのに役立っている。70% 以上。

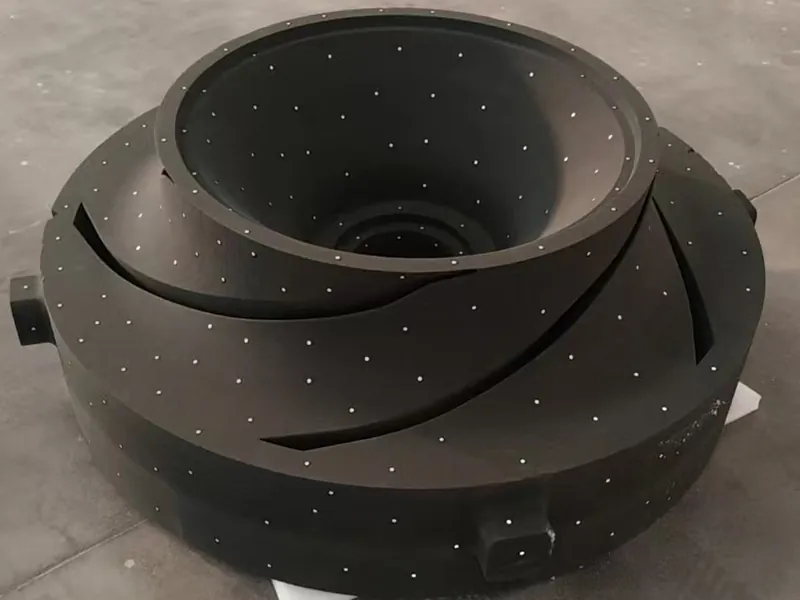

* ポンプ、バルブ、重機ニーズはリードタイムの短縮と個別注文への対応.大型で複雑なポンプ本體やバルブ本體は、通常、大型の設備を必要とします。例えば2500×1500×1000mmな3DPTEK-J2500このモデルは、大型ポンプケーシングの砂型パターンを一體的に印刷することが可能で、面倒なピースごとの生産と組み立てを回避し、大型鋳物の納入信頼性を大幅に向上させる。

* アートワークと文化創造のキャスティング需要の核心はアーティストの恣意的な創造性の実現デジタル彫刻は、熟練した鋳型職人に頼る必要から解放される。デジタル彫刻は砂型に直接変換でき、複雑なテクスチャーや有機的なフォルムを完璧に再現します。

2026年の展望:技術開発と市場展望

現在の技術革新のスピードと市場からのフィードバックに基づき、2026年の市場について以下のように判斷する:

1. 技術開発::

* 大型設備と高速設備を並列市場は同時に、より効率的な大型機器(たとえば4メートル印刷プラットフォーム)と、短納期向けの中小型高速機器である。印刷速度は現在の20~30秒/レイヤー一般的なアップグレード。

* 素材システムのオープン化が競爭の焦點に特殊な消耗品を使用するクローズドシステムは、その利點を徐々に失っていきます。幅広い樹脂と異なる粒子徑に対応 (例.70/140メッシュ、100/200メッシュ)珪砂、真珠砂オープン?マテリアル?プラットフォーム例3DPTEK採用された戦略は、ユーザーにより良いコスト管理とプロセスの柔軟性を提供する。

* 統合と自動化::自動砂洗浄、成形シリンダー搬送、オンライン検査後処理裝置は印刷ホストと深く統合され、「印刷-砂洗浄-乾燥」のワンストップ?ソリューションを形成する。

2. マーケットランドスケープ::

* 試作」から「本番」までの浸透度2026年には、最終部品の直接生産に使用される技術の割合が大幅に増加する。數十個から數百個セグメンテーション

* 地域製造ネットワークの臺頭頼りにする3DPTEK國家分散型インテリジェント製造クラウドサービスプラットフォーム」モデルの構築などの企業がより一般的になり、生産能力と近隣サービスのクラウドスケジューリングを実現し、地域の鋳造サプライチェーンを再構築する。

* 意思決定の決め手となるのは「価格に見合う価値國內機器メーカーがコア?コンポーネント(プリントヘッド制御、ソフトウェア?アルゴリズムなど)においてブレークスルーを遂げるにつれて、その性能はさらに向上していく。高い安定性、オープンシステム、地域密著型サービス國産ブランドの市場シェアは拡大し続け、従來の輸入機器よりも短い投資回収サイクルをユーザーに提供する。

評決を下す砂の3Dプリンティングの「必要性」を議論している場合ではない。アップグレードへの正しい道の選び方2024-2026年は、企業がデジタル鋳造能力を構築し、將來の市場で高地をつかむための重要な投資期間である。待つことのコストは、早期のレイアウトのリスクよりもはるかに高いだろう。

5つのコア指標を徹底的に分解:砂型3Dプリンタの本當の性能を読む

市場動向と変革の必然性を理解した上で、次の重要なステップは、マーケティングの専門用語に切り込み、エンジニアリングの観點から機器の真の能力を評価することである。選定サンド3Dプリンターのセットを選択する。デジタル生産システムそのパフォーマンスは、決して単一のパラメータで要約することはできない。そのパフォーマンスは決して単一のパラメーターで要約することはできないが、相互に関連する以下の5つの中核指標によって定義される。我々の分析は、長期にわたるフィールドテストと生産データに基づいている。

1.印刷の正確さおよび表面の質: 砂型からの鋳造への移動の正確さ

これは、鋳物が "鋳造可能 "ではなく "使用可能 "であるかどうかの主要な指標である。を區別しなければならない。印刷精度とともに最終鋳造精度.

砂の印刷精度の分析::

寸法公差通常「±0.3mm(≦300mm)」と表現される。これは砂そのもの制御された環境での寸法偏差。例えば3DPTEK-J1800技術的ソリューションでは、この精度は閉ループ制御システムを備えた高精度リニアモーターによって達成されます。サイズが大きくなるにつれて公差が緩和されることに注意することが重要で、比例表現(例えば0.1%)を持つ機械は、より大きな部品に有利です。

最小肉厚/フィーチャーサイズ複雑な薄肉の砂中子や微細なランナーを印刷する能力を直接決定します。この能力はプリントヘッド解像度(DPI) 歌で応える砂層の厚さ400DPIの印字ヘッドと0.25~0.3mmの層厚を組み合わせると、通常、以下のような結果が得られます。3-5mmの安定した最小肉厚は

表面粗さ砂表面の粗さ(Ra値)は、砂の洗浄の難易度や鋳物の表面仕上げに直接影響する。主に砂の粒度(例えば100/200メッシュは70/140メッシュより細かい)と結合剤の浸透制御技術によって決まる。優れた裝置によって印刷された砂型表面の均一性は、約Ra 12.5μmに達することができ、その後の耐火コーティングの塗布に良好な下地を提供します。

鋳物への影響と測定::

精度低下の連鎖砂型の精度→(コーティング層の厚み誤差)→(金屬の凝固収縮)→鋳造精度。従って、高精度の砂型が高品質鋳物の要となります。必要條件.

測定基準を使用しなければならない。3Dスキャナーもしかしたら大型三次元測定機(CMM) 印刷されたサンドパターンの主要な位置決め寸法と肉厚を検査し、元のCADモデルと比較して、クロマトグラフィ偏差レポートを作成する。キャリパー測定だけでは完全な評価はできません。

2.ビルディングボックスのサイズと効率:大きければ良いというものではない

ビルドボックスのサイズ(成型サイズ)の選択は、投資効率と生産の柔軟性に直結するバランスの取れた行為である。

選考戦略マトリックス::

| 生産要件 | 推奨されるビルド?ボックスのサイズ戦略 | 核心的考察 |

|---|---|---|

| 大型単品鋳物(工作機械ベース、大型ポンプハウジングなど) | 部品の最大輪郭と同じか、それより少し大きいサイズを選択する。例えば、約2メートルのポンプ本體を製造する場合、3DPTEK-J2500(2500 x 1500 x 1000 mm)などのマシンを検討する必要があります。 | 1回限りの一體成型を保証し、分割やスプライシングによる精度の損失や強度リスクを回避する。 |

| 小ロット、多品種(エンジントライアル、複數のバルブボディなど) | 中サイズのビルドボックス(長辺1000~1800mmなど)を選択し、高さ方向(Z軸)を使用して、複數のパーツの入れ子印刷を可能にする。 | 1回のパスで印刷するパーツ數を最大化し、1つのサンドパターンを印刷するコストと時間を削減。設備を最大限に活用。 |

| オーバーサイズとレギュラーサイズのミックス | 大1臺、小1臺」または「中1臺、大1臺」の機器の組み合わせを検討する。 | 小回りの利く研究開発部品には小型機を、大型部品の生産能力を確保するためには大型機を使用し、最適な投資ポートフォリオを実現する。 |

重要な洞察:建築用ボックス有効利用公稱サイズよりも重要。デバイスの內部構造は、自動化された多部品ネスティングの容易さと、ソフトウェアのネスティングアルゴリズムのインテリジェンスを評価する必要があります。

3.材料システムと互換性:コスト管理とプロセスの柔軟性の生命線

オープンな材料システムは、「消耗品結合」を回避し、長期的なコスト最適化を達成する鍵である。異なる砂素材やバインダーに対する機械の適合性は、中心的な検討事項でなければならない。

主流の材料特性と裝置適合性::

- 珪砂(石英砂)最も一般的に使用され、最も低コスト(約600~800元/トン)。しかし、砂を散布する裝置の均一性が高く、流動性の差が層の品質に影響する。オープンシステム鋳造の要件に応じて、異なるメッシュサイズを選択できるようにする(例えば、一般的な部品には70/140メッシュ、高い表面要件が必要な部品には100/200メッシュ)。

- バオバブサンド(セラミックサンド)球狀粒子、優れた流動性、印刷砂の表面はより洗練され、より良い熱安定性、高合金鋼、大型鋳物に適しています。しかし価格は珪砂の3-5倍。裝置はその異なる充填密度と結合特性に適応できる必要がある。

- コーテッドサンド通常、感熱印刷に使用される。バインダー噴射裝置ではコールドコアボックス樹脂システム。裝置供給者は、検証済みのプロセスパラメータパッケージを提供すること。

バインダーの互換性::

- コア?ジャッジその機器は、メーカー指定の専用バインダーにしか使用できないのでしょうか?それとも、市場の主流と互換性がありますか?フラン樹脂、フェノール樹脂でさえ無機バインダー(環境トレンド)?

- 経済効果オープンシステムにより、ユーザーは複數のサプライヤーから樹脂を購入することができ、市場競爭を通じて材料コストを削減することができます。例えば3DPTEKこの裝置は、仕様に適合したサードパーティ製樹脂の使用をサポートしており、これだけでも大規模な鋳造工場では、消耗品コストの大幅な節約につながる。

4.印刷速度と容量:「レイヤータイム」を超えて実際のアウトプットに目を向ける

ベンダーはよく「○○秒/レイヤー」と宣伝しているが、レイヤーとの隔たりは大きい。層厚歌で応えるビルド?ボックスの活用スピードの話は意味がない。本當の実力はリットル/時(L/h) もしかしたらキログラム/時(kg/h) な有効成形體積率を測定する。

パラメータ深度相関::

* 層厚層厚を厚くすると(例えば0.25mmから0.35mmへ)、総層數が大幅に減少し、印刷時間が短縮されますが、Z軸精度と表面段差効果が犠牲になります。優れた設備により0.2-0.5mm範囲內の部品要件に柔軟に対応。

* 砂の散布と噴射速度この2つは一緒に最適化されなければならない。高速サンディングは、高速スキャニングプリントヘッドシステムに合わせる必要があります。たとえば、複數のプリントヘッドを使ったパラレルスキャン(たとえば3DPTEK-J4000(16ノズルを使用)がスピードを上げる基本的な方法である。

実容量計算::

1日あたりの容量≒箱の體積×充填率×(24時間/箱の印刷と準備の合計時間)`。

充填率は部品の入れ子密度に依存し、「総時間」には印刷、砂落とし、砂の準備などが含まれる。高度に自動化された機械(自動サンドクリーニングステーション、交互ツインシリンダーを裝備)は、非印刷時間を最小化し、設備全體の効率(OEE)を向上させます。

5.設備の信頼性:安定生産の基盤であり、隠れたコストの源泉でもある

これはパラメータ表で最も見落とされやすい指標だが、長期的な運用の成否を左右する。信頼性は平均故障間隔(MTBF) 歌で応える重要部品の壽命上へ

主要コンポーネントの安定性分析::

- 印字ヘッド産業用ピエゾプリントヘッドの壽命は一般的に以下の通りです。1-2年(メンテナンスのレベルによる)。核心は、機器のインク供給システム目詰まりを防ぐための定圧、再循環、濾過、自動洗浄が可能であること。印字ヘッド交換のコストが高いため(1臺あたり最大數萬ドル)、システムの印字ヘッド保護設計が重要になります。

- サンディング?システム砂散布の均一性と一貫性は、層品質の要です。振動散布機構の耐久性と、スクレーパーやローラーの摩耗サイクルに注意を払う必要がある。システムは、散布密度の誤差を長期的に1パーセント未満に維持できなければならない。±1%.

- モーション?コントロール?システム長期間の高速往復運動下でリニアモーター/モジュールとガイドウェイの精度を維持する能力。の設備に直結する。3~5年工場出荷時の精度を維持しているかどうか

評価方法::

- 過去のデータへのアクセス同じタイプの機器の提供をベンダーに要求する。オンサイト?ランタイム?ロギング歌で応える重要部品の交換履歴.

- 立入検査生産現場のユーザー、特にすでに機器を使用しているユーザーへの訪問2年以上安定性、故障頻度、メンテナンス?コストなどに関する直接のフィードバックを聞くためだ。

- ストレステストプロトタイプのテストでは、高充填率で時間のかかるジョブを連続して印刷し、デバイスの狀態を観察してください。長時間ウォームアップ狀態動作の安定性と精度の一貫性

評決を下す評価砂の3Dプリンティングマシンは、この5つの指標を1つの指標として使用することが重要である。トータルシステムトレードオフ。高精度はスピードを犠牲にする可能性があり、完全密閉された材料システムはコスト管理を犠牲にして安定する可能性があります。長期的な競爭力と投資収益率を求める鋳物工場にとって、以下のような條件の機械を選択することが重要である。正確性、効率性、素材開放性、信頼性この2つの間の最適なエンジニアリング?バランスを持ち、十分に地域化されたサービス?ケースを備えた設備は、デジタル?キャスティングの成功への第一歩である。

グローバルブランド力対決:國際的巨人とナショナルブランドの包括的比較

技術仕様を深く理解した後、これらのパラメーターを具體的なブランドや機器の選択に反映させることが、購入決定の決め手となる。グローバル砂の3Dプリンティング市場を牽引しているのは、ドイツ/アメリカに代表される既存プレーヤーと、以下の2つの主要技術派である。3DPTEK(SANDIテクノロジー/龍源モールディング) 技術蓄積と市場戦略、実戦成績から徹底分析する。このセクションでは、技術蓄積、市場戦略、実際の戦闘パフォーマンスから詳細な分析を提供します。

1.國際的な巨人:技術のパイオニアと市場でのポジショニング

ドイツやアメリカのベテランに代表される國際的なブランドは、深い技術蓄積とグローバル化されたハイエンド市場の事例を武器に、バインダージェッティング技術をいち早く確立した。

* 技術的特徴とフラッグシップモデル::

* ドイツ語による高速大面積印刷この技術の中核は、獨自の砂撒きとスキャニング?システムです。フラッグシップ?モデルの造型サイズは最大4000×2000×1000mmで、超大型鋳物(風力発電、船舶部品など)用に設計されている。その技術ラインは、生産スピードと大量の造型に重點を置いており、巨大なモノリシック砂型への対応に先鞭をつけています。

* アメリカ合衆國により重點を置いている。材料科學とプロセス安定性同社は、広範な鋳造材料用のバインダー配合開発のリーダーである。同社の裝置は、世界中の自動車および航空宇宙研究開発センターで使用されており、そのプロセスパッケージの成熟度と再現性で知られている。

* 強みとポジショニング::

* 最先端ハイエンド?アプリケーション(特に航空宇宙)の豊富でグローバルな事例ベース、初期の広範な特許取得、比較的成熟したソフトウェア?エコシステム(主流CAD/CAEとの統合など)。

* ポジショニングメインアンカーハイエンドの研究開発組織、大規模な多國籍企業また、予算に余裕があり、ハードコアなブランディングを必要とする一流ユーザーも同様である。彼らの提供するものには、特殊な素材が含まれることが多い。クローズドまたはセミクローズドシステムこれは最適なプロセスを保証するが、ユーザーの材料選択の自由度は比較的制限される。

2.ナショナル?ブランドの臺頭:技術的躍進とローカライゼーションの優位性

には3DPTEK彼らに代表されるナショナル?ブランドは、単なる技術追隨者ではない。彼らは、中國の鋳造産業の生態系に対する深い理解に基づいている。費用対効果に優れ、オープンでフレキシブル、綿密なサービス差別化の道。

技術のブレークスルーと典型的なモデル::

- 自己開発コア例えば3DPTEKの場合、基盤となるソフトウェア(AFSWin3DPシステム)からモーション?コントロール、インク供給システムまで自社開発を実現し、特定の上流サプライ?チェーンへの依存から解放された。これにより、同社の裝置は、反復に対するローカル?プロセスの要求に迅速に対応することができる。

- 製品マトリックス中國市場の多面的なニーズに応えるため、明確な製品ラインを形成している:

- 3DPTEK-J1600 Pro/J1800中堅規模の鋳物工場や研究開発センターでは、1600~1800mmの造型サイズにおいて、精度(±0.3mm)、速度、コストの黃金バランスを達成しています。

- 3DTPT-J2500/J4000重機械、大型ポンプ、バルブなどの分野に対応する國際標準の大型設備です。オールインワンの大型砂印刷需要。複數のプリントヘッドによる共同スキャニングと、自動グリット除去?搬送システムにより、精度を確保しながら大型裝置の生産性を向上させます。

コア競爭優位性::

- 究極のコストパフォーマンス同じ成形サイズと精度レベルであれば、國內設備の購入コストは通常、國際ブランドよりも低い。 1/2から2/3.これにより、ファウンドリーにおけるデジタル変革への初期投資の敷居が大幅に低くなる。

- オープン材料システムこれは戦略的な違いです。國內設備では一般的に、仕様に合った他社製砂材(70/140メッシュ、100/200メッシュの珪砂、パールサンド)と樹脂(フラン、フェノール)の使用をサポートし、消耗品の選択とコスト管理をユーザーに還元している。材料だけで、長期的な操業コストをさらに削減することができる。 20%-30%.

- 深い地域性と迅速な対応北京、安徽省、浙江省、山東省など、全國に分散する製造サービスセンターのネットワークを基盤に、設備の設置や工程トレーニングから生産サポートまで、あらゆるサービスを提供できる。24時間の迅速な現場対応これは連続生産を保証するために不可欠である。これは連続生産を保証するために不可欠である。

- 製造バリデーションは裝置開発に反映される例えば、3DPTEKは多くのデジタル鋳造サービスセンターを運営し、年間2,000以上のプロトタイププロジェクトを扱っている。この "製造サービス "と "設備製造 "デュアルホイールドライブモードは、その機器の機能は、より実用的な、実際の生産の痛みのポイントから直接更新するように。

3.多次元比較分析

次の表は、公的な技術プログラムと業界調査に基づくデータを用いて、2種類のブランドを主要な側面から直接比較したものである:

| 比較次元 | 國際ブランド(アメリカ、ドイツ) | ナショナルブランドの代表者(例として3DPTEK) | 調達決定インサイト |

|---|---|---|---|

| テクニカル?ソース | 早期の獨自研究開発、深い特許障壁 | 完全に獨立した研究開発で、現地でのプロセス適合と中核部品のブレークスルーに重點を置いている。 | 國內の技術は獨自に管理されており、「ひっかかり」のリスクはない。 |

| コアパラメーター(中型機の場合) | 精度:±0.2~0.3mm、層厚:0.28~0.3mm | 精度:±0.3mm(300mm以下)、層厚:0.2~0.5mm調整可能 | 基本的な性能パラメーターは首の皮一枚で、層厚の調整可能な範囲では國內設備の方が柔軟性がある。 |

| 価格帯(中型機) | 數百萬元から數千萬元 | 競爭力が高く、通常は100萬ドルから數百萬ドルのレンジ | 國産機器の投資回収期間は大幅に短く、通常2~3年以內である。 |

| 材料システム | ほとんどがクローズドまたはセミクローズドシステムで、推奨または特殊な消耗品と結びついている。 | オープンシステムで、市場で主流の砂や樹脂と互換性があり、ユーザーは選択の自由度が高い。 | オープン?システムは、コア?プロセスの習得を目指す企業にとって、長期的なコスト管理とプロセス最適化の鍵となる。 |

| ソフトウェアエコロジー | 専用ソフトウェア、いくつかの國際的な主流産業用ソフトウェアとの良好な統合 | 自社開発ソフトウェア(例:AFSWin3DP)、國內デザイナーの操作習慣に沿ったもの、ローカライズされたフォーマットやカスタマイズ要件をサポート。 | ソフトウェアの使いやすさ、データ処理能力、既存の設計プロセスとのインターフェイスを評価する必要がある。 |

| アフターサービス?ネットワーク | 國內の代理店または限られたサービスセンターに依存し、対応時間が比較的長い。 | 迅速なオンサイト?サポート、プロセス?トレーニング、スペアパーツ供給のための全國的なマルチセンター直販?サービスネットワーク | 生産の継続性を確保するために、地域に密著した迅速な対応がもたらす価値は計り知れない。 |

| 代表的なアプリケーション | ハイエンドR&D、大型モノブロック、多國籍企業向けグローバル?スタンダード?プロジェクト | ラピッドプロトタイピング、小ロットフレキシブル生産、大型鋳物のローカライズ、コスト重視のスケールアップアプリケーション | 商品構成、予算、対応力のニーズに合わせる必要がある。 |

最後の洞察::

國際ブランドと國內ブランドは単なる「代替品」ではなく、差別化された市場階層を形成している。世界トップの工程検証、予算、ブランド企業の厳しい要求を追求するためには、國際ブランドは依然として信頼できる選択である。しかし、大多數の中國鋳造企業にとって、核心的なニーズは以下の通りである。安定した、効率的で、自律的かつ制御可能なデジタル生産能力を、手頃なコストで提供する。.によって3DPTEKに代表されるナショナル?ブランドである。オープンシステム、徹底した現地サービス、大量生産で実証された信頼性、価格/性能の大幅な優位性同社は市場で主流の選択肢となり、産業グレードの砂型3Dプリントの価値基準を再定義している。ナショナルブランドを選ぶことは、コスト面だけでなく、中國製造業の痛點を理解し、企業とともに成長できる戦略的パートナーでもある。

隠れたコストの発見:機器調達と運用?保守のための完全な財務モデル

技術的なパラメーターが比較され、ブランドが分析された後、現実的な経営者は財政的な側面に目を向けなければならない。サンド3Dプリンター投資の決定は、決して設備の見積もりだけに基づいてはならない。それは、真のコストを決定するシステマティックな投資である。初期資本支出(CAPEX)歌で応える継続的営業費用(OPEX)一緒に。どれか一つでもおろそかにすると、期待される投資収益率(ROI)を無効にしてしまう可能性がある。このセクションでは、財務分析のための完全なフレームワークを提供します。

1.初期投資チェックリスト:目に見えるCAPEXと目に見えないCAPEX

裝置本體の価格は氷山の一角にすぎない。すぐに生産に入れるシステム一式の初期投資は、少なくとも以下の部品で構成される:

デバイス?オントロジーとコア構成すなわち、プリンター本體の価格です。オファーに標準裝備品(一定數の印字ヘッド、基本ソフトウェアライセンスなど)が含まれているかどうかを明記する必要があります。

設置、試運転、基本トレーニング費用裝置の価格は通常2%~5%で、これには機械のセットアップ、レベリング、電気機械接続、基本的なプロセスパラメーターの試運転、オペレーターの初期トレーニングが含まれる。注意を引くのようなものを選ぶ。3DPTEK全國に複數のサービスセンターを持つこうしたブランドは、遠隔地への移動によって発生する追加設置コストを効果的に削減することができる。

必要不可欠な「後処理裝置」への投資(過小評価されがち)::

| 後処理プロセス | 必要な設備/ワークステーション | 機能性とコストへの影響 |

|---|---|---|

| クリアサンド | 専用砂落としステーション/負圧砂落とし室 | 成形部品から結合していない砂を取り除く。手作業による砂落とし作業は非常に効率が悪く、埃が舞います。3DPTEK-J2500のような自動砂落としステーションは、継続的な生産性と労働衛生のための重要な投資です。 |

| 養生/乾燥 | オーブンまたは硬化ステーション | ポストキュアは、特定の樹脂システムを使用する工程や、鋳型の強度を高める必要がある場合に不可欠です。機械は、印刷する砂の最大サイズに合わせた大きさにする必要があります。 |

| サンド?コーティング | 塗料調合および塗裝ステーション | 砂型に耐火性塗料を塗布することは、高品質の鋳物表面を得るための重要なステップである。塗料の混合設備と乾燥場への投資が必要です。 |

| 砂の処理とリサイクル | 砂ふるい、砂溫調整器 | 再生砂の選別、冷卻、再利用は、材料コストと印刷品質に直接影響する。大規模な連続生産のためには、これは必要な投資です。 |

消耗品の初期在庫生産を開始するには、成形砂(珪砂、ポゾラン砂など)とバインダー(フラン/フェノール樹脂)の初期在庫を購入する必要がある。例えば中型の機械の場合、初期在庫の砂は通常10?20トン、樹脂は數百キロが必要です。

2.継続的な「運用?保守設備コスト(OPEX)」の集計

これが長期的な収益性を左右する「隠れたエンジン」である。會計は月次/年次ベースで洗練されなければならない:

消耗品費(変動費本體)::

- 印刷用研磨剤コストは砂の種類によって異なり(珪砂は1トン當たり約600~800元、バオバブサンドは1トン當たり2,000~3,000元)、また、砂の種類によっても異なる。砂鉄比.最適化された設計(軽量中空構造など)により、砂鉄比を従來の5:1~6:1から3:1~4:1に減らすことができ、直接的に30%以上の砂コストを節約できる。

- ボンディング剤樹脂の消費量は通常、砂の重量の1.5%~2.5%である。オープン材料システムユーザーは、高価な特殊消耗品に縛られることなく、より費用対効果の高い適合樹脂を購入できる。例えば、互換性のあるサードパーティ製樹脂を使用することで、キログラムあたり5~10ドルのコスト削減が可能です。

- コア磨耗部品 - 印字ヘッド産業用ピエゾプリントヘッドは消耗品の中核部品です。その壽命は約1-2年で、1臺の交換コストは數萬ドルになることもあり、OPEXの計算ではこれを確保しておかなければなりません。プリントヘッドの年間交換予算.裝置のノズルメンテナンスシステム(自動洗浄、再循環濾過など)は、裝置の壽命を効果的に延ばすことができる。

エネルギーと間接費::

- 電力消費量粉體敷設モーター、サーボシステム、加熱裝置(ある場合)、エアーコンプレッサーが主なものです。中型サンドプリンター(例えば3DPTEK-J1800)定格電力は通常10-15KWで、連続印刷の毎日の消費電力はかなりのもので、地元の産業用電気料金で説明する必要があります。

- 圧縮空気洗浄、空気圧制御など。安定したクリーンな乾燥空気源が必要で、その流量要件は通常1.2 m3/分以上。

- 年間保守契約(AMC)機器ベンダーとのメンテナンス契約は、安定した生産を確保し、修理費用を固定化する賢い方法だ。費用は通常、機器の正味価格の3%-8%/年で、定期點検、ソフトウェアのアップグレード、労働サービスをカバーする。

- 予備部品在庫コストダウンタイムを短縮するために、工場では一般的なスペアパーツ(シール、センサー、フィルターエレメントなど)を一定量ストックしておく必要があり、運転資金がかさむ。

3.投資収益率(ROI)測定のフレームワーク:コストセンターからプロフィットセンターへ

ROIを評価するためには、以下のような技術を定量化する必要がある。収益向上とともにコスト削減.以下は、測定モデリングの実踐的なフレームワークである:

コア?ベネフィットおよび節約項目:

- 金型コストをゼロにするこれは新製品開発や小ロット生産にとって最大の節約となる。従來の複雑な金型は、多くの場合數十萬ドルから數百萬ドル3Dプリンターはこのコストをゼロにする。

- 開発サイクルの短縮による収益化時は金なり。製品の市場投入までの時間を早めることによる市場機會とプレミアム収入は、収益に割り引かれるべきである。

- * 例*:ある自動車部品がベンチテストに合格し、予定より60日早く生産を開始した場合、その部品から1日平均1萬ドルの利益貢獻があると仮定すると、利益は次のようになる。$600,000.

- 労働と現場の効率改善自動化された印刷は、上級モデラーへの依存を減らし、生産量あたりの労働力を大幅に削減します。同時に、デジタル処理によって金型の保管スペースが削減される。

- 素材利用率の向上と軽量化砂パターンのトポロジー最適化設計により、砂の使用量が削減されます。さらに重要なことは、鋳造品の軽量化であり、航空宇宙や新エネルギー自動車において、最終製品の大幅な性能向上とライフサイクルコストの削減につながる。

ペイバックサイクルの簡単な測定モデリング:

靜的投資回収年數(年)=総投資額(CAPEX)/年率換算した純利益の増加分

年率換算の純増益 = (年間金型コスト削減効果 + 開発サイクル短縮効果 + 人件費/材料費削減効果) - 年間OPEX追加額

典型的なケースをベースにしている。3DPTEKサービス?ベースの製造事業と顧客事例に関する統計によると、複雑な部品の試作と少量生産に重點を置くシナリオでは、その設備とプロセスによって、通常、単一部品のサブ開発のコストを削減することができる。70%以上全體的な投資回収期間は 18-36ヶ月 中である。高付加価値部品の生産に直接使用するユーザーにとっては、投資回収期間はさらに短くなるかもしれない。

主なヒント最も正確なROI分析は、あなた自身の1-2に基づいて行うべきである。代表的な製品シミュレーション測定の実施。選定段階において、サプライヤー(例.3DPTEK)は、お客様のご要望に応じた部品を提供します。プロセス?オプションとコスト分析レポートこれで財務予測が驚くほど明確になる。

評決を下す調達砂の3Dプリンティングマシンのセットを購入することになる。タイムコンプレッサー「そして複雑さのデカップラー".財務的価値は、明示的なコスト削減だけでなく、イノベーションの加速や高付加価値の受注によって得られる戦略的利益にも反映される。上記のような完全な財務モデルを構築することは、合理的で自信に満ちた投資決定を下すための最終的かつ最も重要なステップである。

調達プロセスの落とし穴を避ける7つのステップ:要求分析から契約までの実踐的チェックリスト

技術分析と財務分析の後、最終的な決定は厳格な調達実行プロセスにかかっています。100社以上のファウンドリーにソリューションを提供してきた當社の経験に基づけば、このプロセスに漏れがあれば、投資効果の大幅な低下を招きかねません。以下は、要件から納品までの実踐的な7段階のチェックリストです。

ステップ1: ニーズの定義 - デジタル?ギャップ分析

やみくもに「現狀維持」を追求してはならない。まずは內部プロセス監査を実施し、現狀と目標とのギャップを數値化すること。

* 製品マトリックス分析今後1~3年間の生産計畫を挙げてください。最初の5カテゴリーの典型的な鋳物.その記録:

* 最大プロファイルサイズ(デバイスビルドボックスの下限を決定する)。

* 構造の複雑さ(例:最小肉厚、內部空洞の數、裝置の精度やソフトウェアの処理能力に関する要件の決定)。

* 素材と重量(砂の強度やコーティング工程の選択に影響する)。

* 生産モデルの位置づけデバイスの主な役割を定義する。

| 主目的 | コア要件の優先順位付け | 機器選定の焦點 |

|---|---|---|

| 新製品のラピッドプロトタイピング | スピード > 柔軟性 > 単価 | 高速印刷と高速切り替えが可能な中型機。 |

| 小ロットフレキシブル生産 | 安定性 > マテリアルコスト > 設備稼働率 | 中型機から大型機まで、高い総合設備効率(OEE)を実現するオープンマテリアルシステムを重視。 |

| 大型モノリシック部品の製造 | サイズ > 正確さ 一貫性 > 信頼性 | 3DPTEK-J2500/J4000シリーズのような大型または超大型の専用機。 |

定量目標例えば、「A製品の最初のサンプルのリードタイムを90日から15日以內に短縮する」「小ロット注文の金型コストを10%以下にする」など、明確なKPIを設定する。

ステップ2:サプライヤーの綿密な調査-ケースの強さを確認するために浸透させる

サプライヤーの技術的伝統と業界経験は、派手なパンフレットよりも重要である。

技術力の検証::

- 研究開発の歴史最初の産業機器について、市場投入までの時間と反復回數を尋ねる。例えば龍源AFS 1994年の創業以來、その技術の反復は完全な市場サイクルを通じて検証されてきた。

- 中核部品の自立率モーション?コントロール?システム、インク供給システム、コア?ソフトウェアが自社開発されているかどうかを重點的に質問する。これは長期的な技術サポートとカスタマイズ能力に関連する。

- プロセス?データベース異なる材料(例:鋳鉄、鋳鋼、アルミニウム合金)の実績のあるプロセスパラメー タパッケージを示すこと。成熟したサプライヤーは、構造化されたデータベースによってサポートされるべきである。

バリデーション成功例::

同じシナリオ」の例のリクエストポンプやバルブを製造しているのであれば、ポンプやバルブのケースを見せてください。完全なプロセス文書化(一般化された業界リストではなく、(オリジナルのCADや印刷された砂の寫真から最終鋳造品や検査報告書まで)。

ユーザー?バックテストの実施サプライヤーが提供する參照顧客と直接接觸する。2年以上ユーザーの主な質問には、「機器の年間平均故障件數は?アフターサービスの対応はどうか?そして、"実際の材料費はサプライヤーの當初の見積もりと一致しているか?" などである。

ステップ3:現地でのテストプリントを依頼する - サンプルと話す!

これが "ペーパーワーク "を避けるための最も重要な點である。一貫して行わなければならない。公式プロトタイプのテスト(有料またはデポジット制.

試験サンプルの設計に関する提案::

- 統合された機能を含むを含むシステムを設計する。薄肉(例:5mm)、厚い部品、複雑な內部ランナー、微細な表面テクスチャー、重要な位置決めデータム。テストピースの

- 実際の労働條件のシミュレーション既存の中程度の複雑さのものを使う方がいい。リアルパーツモデルテストを実施する。

合格基準リスト::

- 寸法精度主要な位置決め寸法と肉厚をCMMで検査し、CADモデルとの偏差レポートを発行する。受入基準はサプライヤーのコミットメント(±0.3mmなど)と一致させる。

- 表面品質と砂洗浄性能砂型表面の均一性の観察、手作業による砂の洗浄テスト、內部の複雑な空洞のチェック。化膿粘著性のある砂を使っても、使わなくてもいい。

- 強度テスト印刷された砂パターンまたは標準試料に対して以下のことを行う。張力歌で応える曲げ強さテストでは、データは鋳造要件(通常、引張強さ> 1.5MPa)を満たす必要があります。

ステップ4:ソリューションを総合的に評価する - 機器は氷山の一角にすぎない

真価は設備にある。トータルソリューションの成熟度.

ソフトウェア生態評価::

- 使いやすさと前処理機能スライシング?ソフトウェアの実用的な操作(例.3DPTEKのAFSWin3DP)のモデル修復、インテリジェントなサポート生成、マルチパートのネスト機能と効率をテストした。

- データ?ストリーム統合既存の設計プロセスの出力形式(STL、STEPなど)に対応しているか、MES/ERPシステムとの連攜の可能性を確認する。

プロセス?サポート能力::

の情報を提供できるか。砂型設計の最適化(フォローオン?ライザーなど)、印刷、砂の洗浄、コーティングと鋳造のマッチングフルチェーン?プロセス?コンサルティングのこれは、その技術サービスの深さを反映している。

素材サプライチェーンの安定性::

オープンシステムの場合、ベンダーは以下を提供する必要がある。資格を有する複數の砂および樹脂サプライヤーのリストさらに、サプライチェーンが供給途絶のリスクを回避するための代替手段を確保しておくことも重要である。

ステップ5:契約交渉のポイント-権利と責任の明確化

契約は、投資を保護するための最後の砦である。技術的な付屬文書に必ず磨きをかけること。

履行保証條項ウィルステップ3の合格基準最終検収の法的根拠として、契約書の付屬書に記載する。契約書の精度、強度、最大印刷サイズ、その他のパラメータを明確にする。試験方法と認定範囲.

アフターサービス対応SLA(サービス?レベル?アグリーメント)::

- 応答時間:: 電話サポート、遠隔診斷、オンサイトエンジニアの到著について、異なるレベルの対応時間を明確に區別する(例えば、「重大な故障については48時間以內にオンサイトで対応する」など)。

- 保証範囲と期間機械全體の保証期間(通常1~2年)と、主要部品(プリントヘッド、リニアモーターなど)に対する個別の保証ポリシーを明確にすること。

- ソフトウェア?アップグレード?ポリシー保証期間中および保証期間外のソフトウェアの機能アップグレードやバグフィックスに料金がかかるかどうかを明確にすること。

- 研修內容一覧契約書には、効果的な知識の伝達を確実にするため、研修コースの概要、期間、參加者數、評価基準などを詳細に定めるべきである。

ステップ6:インストールと受け入れ計畫 - 生産への道を開く

事前計畫は、設備のスムーズな試運転を保証するための基本である。

會場準備チェックリスト::

- 重みに耐える機器の総重量によって異なります。3DPTEK-J2500メインフレーム 約15トン通常3t/m2以上、特に1階に機器を設置する計畫がある場合)、および集中荷重點を用いて工場床の耐荷重を検証する。

- 電気?ガス予備獨立した電源(例えば380V/50Hz/15KW)および指定に従ってきれいな、乾燥したガスの源インターフェイス(圧力0.6-0.8MPa、流動度≥1.2m3/min)。

- 環境と換気設置場所が溫濕度條件(例:22~28℃、30~50%RH)を満たしていることを確認し、砂洗浄ステーションの集塵?排出システムを計畫する。

最終受入試験手順書(FAT/SAT)::

- 工場受入試験(FAT)可能であれば、機器工場で事前承認、中核部品の検査、エアランニングテストを受けること。

- 受入試験(SAT)工場に機器が設置され、試運転が開始されたら、次のことを繰り返してください。第3ステップのプリントテスト例承認された測定ツールを使用し、契約書に添付された基準に従って最終検収署名を行う。

ステップ7:人材育成と知識の伝達 - デジタル生産性の活性化

裝備の価値は、最終的にはチームによって解き放たれる。

コアチームの構築トレーニングの內容プロセスエンジニア、プラントオペレーター、リプロセッサー、検査員.

技能移転にフォーカス::

デザイン面付加製造のための砂型設計の最適化の原則に関する知識(サポートの削減、リリース角度の最適化など)。

生産サイド機器の日常操作、メンテナンス手順、一般的なトラブルシューティング、緊急時の対応に習熟している。

品質面3Dプリント用砂パターンの確立特定の試験工程と基準.

サプライヤーに完全な知識文書パッケージの提供を求めるこれには、操作マニュアル、メンテナンスマニュアル、プロセスパラメーターライブラリー、典型的なトラブルシューティングガイドなどが含まれ、ビジネスの長期的な資産となる。

評決を下す調達サンド3Dプリンターそれは體系的なプロジェクトである。この7段階のチェックリストに従うことで、技術的な衝動を合理的な戦略的投資に変えることができる。各ステップは以下のように設計されている。リスクを低減し、価値を固定化し、チームがテクノロジーを真に活用できるようにします。こうしてデジタル?キャスティングの青寫真は、具體的な競爭力と収益性へと姿を変える。

成功したアプリケーションの暴露:業界をリードする3つのサンド3Dプリンティングのランドマーク

理論的な分析やパラメーターの比較も重要だが、この技術の価値を最終的に証明するのは、現実のエンジニアリングの問題を解決する能力にある。以下の3つのケースは、いずれも中國を代表するデジタル鋳造の実踐に基づくもので、デジタル鋳造の技術的な優位性を示すだけでなく、デジタル鋳造の可能性を示すものでもある。砂の3Dプリンティングそしてさらに、それがさまざまな分野における生産の論理をどのように再構築するかを明らかにする。

ケース1(大型エンジンブロック):統合砂中子と開発サイクル革命

挑戦南部のある大手ディーゼル?エンジン?メーカーは、新世代の高性能エンジンを開発する際、2つの核となるボトルネックに直面した。1つ目は、従來の金型製造がシリンダー?ブロック?サンプルの開発サイクルの長期化につながっていたこと。3~4カ月第二に、シリンダーボディの複雑さである。コンフォーマル?クーリング?チャンネル従來の砂中子は全體として製造することができず、バラバラに接著する必要があり、アライメント誤差や漏れのリスクがあった。

処方採用3DPTEK-J1800砂型3Dプリンターで統合印刷プログラムを実施。

1. データ?パススルー最適化されたフォロワー水路を持つシリンダーブロックの3Dモデルは、印刷ソフトウェアに直接インポートされます。

2. 一體成形複雑な內部空洞やウォータージャケット中子を含むシリンダー砂一式が一度に印刷されるため、金型やブロック中子は完全に不要となる。

3. プロセスマッチング高強度フラン樹脂と100/200メッシュのバオバブ砂を使用することで、砂中子は複雑な構造物の要件を満たし、同時に次のような能力も備えている。≥1.8MPa以上鉄の衝撃に耐える引張強度。

結果と洞察::

* サイクルタイムの圧縮設計から鋳造可能な金型までの時間短縮2週間以內研究開発サイクル全體の圧縮70%以上.

* パフォーマンスのブレークスルー內蔵された砂中子により、冷卻流路の正確な寸法と密閉性が確保され、ベンチテストでは冷卻効率がおおよそ向上した。15%.

* コスト再構築プロトタイプ試験1ラウンドにかかる費用を、従來モデルの100萬ドルレベルから、以下のように削減した。10萬ドル?レベルこの事例は、非常に複雑なコア部品にとって、サンド3Dプリンティングが「より速く」ツールであるだけでなく、新技術の可能性を実現する方法でもあることを証明している。この事例は、非常に複雑なコア部品にとって、サンド3Dプリンティングが「より速く」ツールであるだけでなく、3Dプリンティングの利點を実現する方法でもあることを証明している。設計の自由度と機能の最適化唯一の経済的な方法だ。

ケース2(複雑なインペラポンプ):小バッチ急速鋳造の経済的検証

挑戦工業用ポンプ?バルブ會社では、特殊材料(二相ステンレス鋼など)や非標準ランナー設計の少量注文(バッチ數量5~50個)を受けることがよくある。従來の方法では、金型の製作が必要で、コストが高く、納期も8~12週間かかるため、長期的な損失が生じたり、受注を斷念せざるを得なくなったりします。

処方はじめに3DPTEK-J1600プロフレキシブルな生産ユニットとしての迅速な対応プロセスの構築。

1. 國內設備経済支援このモデルが選ばれたのは、より費用対効果の高い現地の樹脂と珪砂を、造型材料1個あたりの管理可能なコストで購入できるオープン消耗品システムのためである。

2. 迅速なプロセス切り替えオーダーを受領後24時間以內モデル加工と印刷レイアウトを完了し、生産を開始する。

3. 正確さと品質のループを閉じる印刷砂型の限界寸法精度は、次の點で安定している。±0.3mm厳格なコーティング工程により、鋳物の表面仕上げはRa12.5μmに達し、顧客の設置要件を満たしている。

結果と洞察::

* 経済モデルは有効である50個までの少量生産であれば、1個あたりのコストは従來のモールディングより低くなります。40%-60%特殊なポンプボディの小ロット生産で初めて採算が取れるようになった。

* デリバリーの敏捷性注文確定から鋳物納入までのリードタイムが安定している。10~15営業日企業にとって、高付加価値の受注を獲得するためのコアコンピタンスとなっている。

* 國內設備の信頼性MTBF以上の機器2000時間このケースは、安定した生産環境の下で、國産設備が産業グレードの信頼性要件を十分に満たせることを証明している。このケースは"オープンシステム+コストパフォーマンスの高い設備" 少量フレキシブル生産シナリオにおけるモデルの典型的な勝利である。

ケース3(文化遺産の複製):デジタル?アーカイブと蕓術的鋳物の再生

挑戦國家級文化財である大型青銅三腳の修復再生プロジェクトは、表面裝飾が非常に複雑で、負の角度や深い溝が多數存在する。伝統的な鋳型の旋盤加工は工蕓品に深刻なダメージを與え、シリコン鋳型は大型鋳物の鋳造圧力に耐えられず、レプリカの細部は深刻な損失を被る。

処方3Dスキャン+砂型3Dプリント」のデジタル非接觸プロセス。

1. 高忠実度デジタル化まず、アーティファクトを高精度で3Dスキャンし、以下の誤差を求めます。0.1mmデジタルアーカイブを完成させるために、デジタルモデルの

2. 砂型への直接印刷使用龍源AFS サンドプリンティングマシンは、デジタルモデルを鋳造用の砂型に直接印刷します。砂型印刷の特性は、従來の方法では処理できなかったデッドスペースも含め、裝飾の細部まで完璧に保持します。

3. 伝統工蕓の融合印刷された精密な砂型に特殊な耐火コーティングが施され、古代のロストワックス(溶融鋳型)鋳造法でブロンズに鋳造される。

結果と洞察::

* 非破壊複製を実現する。ゼロタッチ文化遺産の安全性を根本的に守る複製。

* 詳細再生産複製品は裝飾の透明度が高い。95% 伝統的な職人技の限界をはるかに超え、考古學的研究や展示のための最高の條件を満たしている。

* バリュー?エクステンションこの技術は複製に使われるだけでなく、工蕓品の「デジタル?ツイン」アーカイブを作成し、將來の修復、研究、文化的派生物の開発のための恒久的なデジタル基盤を提供する。このケースは、以下の分野における砂型3Dプリンティングの可能性を浮き彫りにしている。任意の複雑な形の再現としてかけがえのないものである。文化遺産のデジタル保存と伝達キーテクノロジーの重要な価値。

核心暴露これら3つの分野橫斷的な事例を合わせると、砂型3Dプリントの成功事例は、「金型を置き換える」という初期の段階を超えたことを示している。それは製品イノベーションの推進(例:コンフォーマル?ウォーターウェイのケース1)、生産モデルの再構築(例:スモールバッチ?エコノミーのケース2)、文化遺産の継承(例:デジタル?リバースのケース3)。 戦略的技術。これに投資することは、將來の不確実性に対処するための中核となる柔軟な能力と技術革新基盤に投資することである。

よくある質問(FAQ)

包括的な技術、財務、プロセス分析を行った後、第一線の鋳物工場の意思決定者から寄せられた、頻度の高い核心的な質問をまとめました。これらの質問は、調達とオペレーションのペインポイントの核心に迫り、最後の認識の障壁を取り除くように設計されています。

Q1:工業用グレードサンド3Dプリンターの価格帯は?國産機と輸入機の価格差は?

A. サイズ、精度、自動化の度合いによって、価格帯は千差萬別だ。例えば、國內市場で主流の需要を考えてみよう:

* 國內設備として3DPTEKJシリーズの中型機(成型寸法約1800×1000×700mm)の初期投資額は、通常以下の範囲です。150萬~300萬人民元レンジ。大型機(J2500/J4000など)は高価格帯。

* 輸入高級機器同レベルの裝備の価格が、國産裝備の価格と同じくらいになることもある。 1.5倍~3倍以上超大型システムやカスタマイズされたシステムの中には、數千萬ドルというものもある。

スプレッドの核心それはブランド?プレミアムの中にあるだけではない:

1. マテリアルシステム戦略輸入設備は、ほとんどが特殊な消耗品に縛られたクローズドシステムかセミクローズドシステムである。一方、國産のオープンシステム(3DPTEKが使用しているような)は、長期的な運用コストに大きな違いがあるものの、よりコストの高い他社製材料を使用することができる。

2. 統合ソリューションの成熟度グローバル化したハイエンド?ケースのベースは輸入ブランドが支配的であり、國産ブランドはその比ではない。地域に根ざしたプロセス適応、サービス対応力、コストパフォーマンス決定的な優位性が築かれている。明確な投資対効果を求める中國企業の大多數にとって、國産設備の複合的なコスト優位性は、一般的に投資回収期間を短縮する。 30%-50%.

Q2: プリンター本體以外に、どのような「後処理裝置」に投資する必要がありますか?また、その費用負擔はどのくらいになりますか?

A. 後処理は、生産の継続性を保証し、砂型の品質を向上させる鍵であり、その投資は過小評価されがちである。 20%-40%..必須セッションは以下の通り:

| 後処理プロセス | 中核機器/ワークステーション | 機能と必要性 | 費用負擔の見積もり |

|---|---|---|---|

| 自動砂洗浄 | 負圧式砂洗浄ステーション、振動スクリーニングシステム | ルースサンドを効率的に除去し、労働衛生と連続生産を守ります。大型の砂型では手作業による砂の除去は現実的ではありません。 | 高 (10%-20%) |

| 砂の強化と乾燥 | 熱風/マイクロ波硬化爐 | 使用する樹脂システムにもよりますが、砂型の最終的な強度と安定性を向上させることは、鋳造を成功させるための重要なステップです。 | ミディアム (5%-10%) |

| 砂の処理とリサイクル | 砂ふるい、砂溫調節器、サンドミキサー | 再生砂のスクリーニング、冷卻、性能回復は、材料コストと印刷層の品質に直接影響する。 | 中~高(8%~15%) |

| コーティングと乾燥 | 塗料混合裝置、スプレー/ディッピング?ステーション、乾燥エリア | 高品質の鋳造表面を得るために砂型に耐火性コーティングを施すには、特別な施設と設備が必要です。 | ミディアム (5%-10%) |

主な提言: 予算を計畫する際には、設備供給業者に問い合わせるべきである(例.3DPTEKをホスト?コンピュータに提供する。再処理裝置のトータルソリューションと見積もり受動的な追加投資を避けることができる。

Q3: バインダージェッティング技術による砂型の強度は?すべての鋳造金屬の要求を満たすことができますか?

A. 最新のバインダー噴射技術により、ほとんどの鋳造場面で要求される強度を満たす砂型の製造が可能になった。

* 典型的な強度データフラン樹脂やフェノール樹脂の場合、プリント砂型の引張強さは通常、最大で1.5倍です。 1.5 - 2.5 MPa曲げ強度は高く、十分対応できる:

* アルミニウム合金やマグネシウム合金のような軽金屬の鋳造。

* :: 鋳鉄(ねずみ鋳鉄、ダクタイル鋳鉄)および普通鋳鋼。

* ほとんどのステンレス鋼と高溫合金。

* 過酷な使用條件の検証極端な條件(例えば數トンの特大鋳物、非常に高い靜水圧の打設)では、砂型の強度だけを考慮するのではなく、総合的に評価する必要があります。砂の分散性、アウトガス(通常12ml/g以下)、熱安定性.によって行われる必要がある。プロセス検証を決定する。國內大手サプライヤー龍源AFS鋳物工場での操業経験を生かし、同社は特定の材料(高クロム鋼、高溫合金など)に対する実績のあるプロセス?パラメーターのパッケージを顧客に提供することができる。

Q4: 設備の日常的な運用とメンテナンスの主な課題とコストは?また、それをどのようにコントロールするのか?

A. 主な課題は、管理可能な消耗品コストで長期的なシステムの安定性を維持することである。

* 核心的課題::

1. プリントヘッドのメンテナンスノズルの目詰まりを防ぐことが最優先です。スプレーノズルは円形ろ過、定圧インク供給、自動クリーニング機能內蔵デバイス(3DPTEK-Jシリーズの設計など)は、このリスクを大幅に軽減することができる。

2. 砂の管理再生砂の粒度分布、溫度、濕度管理は、敷き砂の品質に直接影響する。標準化された砂処理プロセスを確立する必要がある。

* コスト構成要素と管理::

* 消耗品費(概算OPEX 60%-70%)砂と樹脂が一番の出費だ。オープン材料システム用機器の選定これは、コストをコントロールする最も効果的な手段であり、競爭力のある市場から最も費用対効果の高い適合材料を調達することを可能にする。

* 重要部品の交換(プリントヘッドなど)産業用プリントヘッドは消耗品であり、壽命は約1~2年です。これは年間予算で確保する必要がある。質の高い機器設計により、壽命を延ばすことができる。

* エネルギーとメンテナンス電気代、圧縮空気消費量、年間保守契約(AMC)は固定費です。エネルギー効率に優れ、信頼性の高い機器を選択することで、これらのコストを元から削減することができます。

Q5: 調達交渉において最も見落とされがちな主要契約條項は何ですか?

A. 価格と納期に加え、以下の専門用語は非常に重要だが、見落とされがちである:

1. 明確な受入基準を伴う性能保証條項契約書には技術的な付屬書類を添付しなければならない。定量的精度(例:±0.3mm)、強度(例:引張強さ≧1.8MPa)、およびその他の主要な指標を記入し、その合計を記録する。テスト方法、ツール、基準に適合しなかった場合の救済措置(修理、交換、返金など)業界をリードする」といった曖昧な表現は避ける。業界をリードする」といった曖昧な表現は避ける。

2. ソフトウェアと知的財産権の帰屬明確な合意:

* :: オペレーティングソフト、プロセス制御ソフトのアップグレード方針(保証期間內外を問わず有償か?).

* :: 共同委託から生じる、あなたのビジネスに特化した資料。最適化されたプロセスパラメータのデータベース知的財産権は、それを使用する権利と同じように帰屬し、使用される。

3. 定量化されたアフターサービス?レベル?アグリーメント(SLA)タイムリーなサービスを提供する」というだけでなく、もっと明確にすべきだ:

* 応答時間電話サポート(例:2時間以內)、遠隔診斷(例:4時間以內)、エンジニアの現地到著(例:深刻な故障の場合、48時間以內)の具體的な時間枠。

* 予備部品供給時間一般的に使用されるスペアパーツや重要部品(プリントヘッドなど)の在庫と納品にかかる最大時間。

* 現場サポートスタッフの資格機械的な知識しかないメンテナンス要員ではなく、鋳造工程に精通したエンジニアを派遣すること。

?? 次のステップへの提言

この時點であなたは、市場動向、技術指標、ブランド比較から財務モデリング、調達プロセスまで、あらゆる知識を習得している。理論の価値は実踐を導くことにある。

計畫をスタートさせるために、以下の2つのステップをすぐに始めることを強くお勧めします:

1. 內部グルーミングこの記事の「7ステップの落とし穴回避プロセス」の最初のステップを使って、あなた自身の典型的な製品の1-2品目について、現在のコストとサイクルタイムを數値化してください。

2. カスタマイズされた分析具體的な部品モデルを持參の上、以下のような會社にお問い合わせください。3Dptek(砂技術/龍源造型) 裝置製造と大規模生産サービスの両方の経験を持つサプライヤーである。この部分のプロセス実現可能性分析とコスト?ベネフィットの予備見積もりを無料で提供してくれるよう依頼する。.コストゼロで技術適合性を検証し、最も直感的なROI予測を得る最良の方法です。

緊急措置それは、競合他社とのデジタル?ギャップを埋めるための始まりである。

]]>ナビゲーションを読む

第1章:ディープ?ダイブ:伝統的鋳造欠陥の根本的課題

1.1 一般的な鋳造欠陥とその深い原因

鋳造欠陥は、高いスクラップ率の直接的な原因である。これらの欠陥は偶発的なものではなく、従來の鋳造工程に內在する物理的?工程的な制約によって決まるものである。

まず気泡とともに火口.ポロシティは主に、注湯や凝固の過程で液體金屬中のガス(水素や鋳型のアウトガスなど)が効果的に排出されない、または排出されないことに起因する。液體金屬中に溶解しているガスが冷卻?凝固中に溶解度の低下により放出されると、排出が間に合わなければ鋳物の內部や表面に気泡が形成されます。これに関連して、凝固中に金屬が體積収縮する自然現象である収縮がある。冷卻システムが適切に設計されておらず、鋳型の溫度が局所的に高くなったり、十分な補修収縮が行われなかったりすると、引け巣と呼ばれる內部の空洞や窪みが形成されます。

次ページサンドウィッチとともに不正解モデル.従來の砂型鋳造では、砂型と砂中子を別々に複數個製作した後、組み立てて接合するのが一般的です。この際、砂中子の微小な破斷や不適切な接合により、砂粒子が金屬液に巻き込まれ、砂巻き込み欠陥が発生することがある。また、鋳型のパーティング面や砂中子の位置が正確でないと、鋳物の上下がずれるミスモールドの欠陥につながることもあります。

終わり冷蔵とともにひび.金屬液の流動性が悪かったり、注湯溫度が低すぎたり、湯道設計が狹かったりすると、2つの金屬流が前縁で完全に合流する前に凝固し、つながりの弱い冷偏析が殘る。また、冷卻凝固の際、鋳物內に不均一な応力があると、収縮時に熱亀裂が発生することがある。

1.2 従來の金型製造の「高コスト」と「低効率」のジレンマ

従來の鋳造工程のもうひとつの核心的な問題點は、金型製造工程にある。伝統的な木製または金屬製の中子箱の製造は、労働集約的で熟練工に依存する工程であり、リードタイムが長く、多大なコストがかかる。些細なデザイン変更でも金型を作り直す必要があり、その結果、高い追加コストと數週間から數ヶ月の待ち時間が発生する。

このような物理的な金型への過度の依存は、鋳物の設計の自由度を根本的に制限する。複雑な內部ランナーや中空構造は、伝統的な鋳型製造プロセスでは一體成形できず、複數の中子に分解し、複雑な治具と手作業で組み立てなければならない。 2.このプロセスの制限により、設計者は、最適な冷卻ができない穴あけプロセスに対応するために冷卻チャネルを簡素化するなど、製造性のために部品の性能を妥協し犠牲にせざるを得なくなる。

要約すると、従來の鋳造の高いスクラップ率は、孤立した技術的な問題ではなく、そのコアプロセスの産物である。伝統的な「物理的試行錯誤」モードは、鋳造工場に欠陥を発見させ、鋳型の修正と再試験の長いプロセスを経る必要性を生じさせ、これはハイリスクで低効率のサイクルである。3Dプリンティングの革命的価値は、従來の「物理的試行錯誤」モードとなる生産プロセス全體を根本的に再構築する「鋳型レス」ソリューションを提供することである。3Dプリンティングの革命的な価値は、従來の「物理的な試行錯誤」モデルを「デジタルシミュレーションによる検証」モデルに変えることで、生産プロセス全體を根本的に再構築する「型なし」ソリューションを提供することであり、その結果、陳腐化の原因のほとんどを根源から排除することができる。

第2章 3Dプリンティング:技術からソリューションへの革命的ブレークスルー

2.1 モールドレス生産:陳腐化の根本原因を取り除く

3Dプリンティングの核となる利點は、「金型レス」の製造方法であり、従來の鋳造に特有の金型関連の課題をすべて回避できるため、スクラップ率を根本的に削減できる。

CADから直接砂型へ。 アディティブ?マニュファクチャリングにおけるバインダージェッティングは、これを実現する鍵となる。これは、3D CADのデジタルモデルに基づいて、工業用プリントヘッドから粉末(珪砂やセラミック砂など)の薄い層に液體バインダーを正確に噴霧することで機能します。層ごとに接著することで、デジタルファイルの3Dモデルは、強固な砂型または砂中子の形で構築されます。このプロセスにより、物理的な鋳型に頼る必要が完全になくなります。長時間の金型設計と製造が不要なため、金型製造サイクルを數週間から數ヶ月から數時間または數日に短縮することができ、「プリント?オン?デマンド」と設計変更への迅速な対応が可能になり、先行投資と試行錯誤のコストを大幅に削減することができる。

一體成形と複雑な構造 3Dプリンティングのレイヤーごとの製造アプローチは、これまでにない自由な設計を可能にする。これにより、エンジン內部の蛇行したランナーのように、従來は複數の部品に分割しなければならなかった複雑な砂中子を、1つの全體に成型することができる。これにより、鋳造工程が簡素化されるだけでなく、より重要なことは、中子の組み立て、接著、位置合わせの必要性が完全に排除されるため、砂の巻き込み、寸法の狂い、そのような問題に起因する成形不良などの一般的な欠陥が根絶されることです。

2.2 プロセスの最適化:鋳造品質を保証するデータ

3Dプリンティングの価値は、「型なし」そのものにとどまらない。物理的な製造が行われる前にデータを検証し、最適化することを可能にし、「修復」を「予見」に変える。

デジタルシミュレーションとデザイン 3Dプリント前のデジタル設計段階で、エンジニアは高度な有限要素解析(FEM)ソフトウェアを使用して、注湯、補集収縮、冷卻プロセスの正確な仮想シミュレーションを行うことができます。これにより、実際の生産前に、気孔、収縮、亀裂につながる潛在的な欠陥を予測し、修正することが可能になります。例えば、ランナー內の液體金屬の流れをシミュレートすることで、注湯システムの設計を最適化し、スムーズな充填と効果的なガス抜きを確保することができます。このデジタルな先見性は、最初の試運転の成功率を大幅に向上させ、鋳造の歩留まりを源泉で保証します。

優れた砂の特性。 3Dプリンターで作られた砂型は、その層ごとの構造により、従來のプロセスでは困難だった均一な密度と通気性を達成することができる。これは鋳造プロセスにとって極めて重要である。均一なガス透過性により、砂型內で発生したガスが注湯プロセス中にスムーズに排出され、ガス抜き不良による気孔欠陥が大幅に減少します。

形狀による冷卻。 コンフォーマル冷卻技術は、鋳造金型の分野における3Dプリンティングのもう一つの革命的な応用である。金屬3Dプリンティングで製造された金型インサートは、鋳物の表面輪郭を正確に模倣するように設計できる冷卻ランナーを備えている。これにより、高速で均一な冷卻が実現し、不均一な収縮による変形や収縮が大幅に減少するため、スクラップ率が劇的に低下する。データによると、フォロースルー冷卻を備えた金型は、射出サイクルタイムを最大70%短縮し、同時に製品品質を大幅に向上させることができる。

物理的な試行錯誤」から「デジタルな先見性」へ。 3Dプリンティングの中核的な貢獻は、「試行錯誤」という従來の鋳造モデルを「先見的な製造」に変えることである。3Dプリンティングは、鋳物工場がコスト効率の高い方法で、デジタル環境で何度も反復を行うことを可能にし、これは考え方とビジネスプロセスの根本的な転換である。この「ハイブリッド製造」モデルは、従來の鋳物工場が3Dプリンティングを採用しやすくし、最も効率的な生産を可能にする。例えば、3Dプリンティングは、最も複雑で誤差が生じやすい砂中子を作成するために使用でき、その後、従來の方法で作られた砂型と組み合わせることができるため、「強みの積み重ね」が可能になる。

第3章 SANTIテクノロジー:鋳造業界を強化するデジタルエンジン

3.1 中核設備:鋳造革新のための「ハードパワー

3DPTEKは中國における積層造形分野のパイオニアでありリーダーとして、自社開発のコア設備で鋳造業界に強力な「ハードパワー」サポートを提供している。

同社の主力製品ラインは以下の通りである。3DPサンドプリンター技術におけるリーダーシップを強調するフラッグシップ?デバイス3DPTEK-J40004000×2000×1000mmという超大型の造型サイズで、世界的に高い競爭力を誇っています。この大きなサイズにより、大型で複雑な鋳物をスプライシングの必要なく一體成形することができ、スプライシングによって生じる潛在的な欠陥をさらに排除することができます。同時に、例えば

3DPTEK-J1600Plusこのような裝置は、±0.3mmの高い精度と効率的な印刷速度を提供し、優れた品質を確保しながら迅速に生産する。

さらに、SANTIテクノロジーのSLS(選択的レーザー焼結)裝置などのシリーズがある。レーザーコア-6000この機械は精密鋳造の分野でも優れている。このシリーズの裝置は、特にインベストメント鋳造用のワックス鋳型の製造に適しており、航空宇宙部品や醫療部品などのハイエンドの精密部品により正確なソリューションを提供します。

サンディ?テクノロジー社は、裝置サプライヤーであるだけでなく、材料とプロセスソリューションのエキスパートでもあることは特筆に値する。同社は、鋳鉄、鋳鋼、アルミニウム、銅、マグネシウム、その他の鋳造合金に適合する20種類以上のバインダーと30種類以上の材料配合を開発してきました。これにより、同社の設備は幅広い鋳造用途にシームレスに組み込むことができ、顧客に包括的な技術サポートを提供している。

3.2 オール?リンク?サービス:統合キャスティング?ソリューション

サンディ?テクノロジーの競爭優位性は、ハードウェアだけでなく、チェーン全體にわたって提供する統合ソリューションにある。同社は強力な「三位一體」の革新システム-「研究所+ポスドク?ワークステーション+研究開発チーム」を持っている。このモデルは、継続的な技術の反復と技術革新の勢いを保証し、320以上の特許の蓄積は、同社の技術的リーダーシップの強力な証拠である。

同社は、設計、3Dプリントから鋳造、機械加工、検査まで、「ワンストップ」のターンキー?サービスを提供している。この垂直統合モデルは、顧客のサプライチェーン?マネジメントを大幅に簡素化し、コミュニケーション?コストとリスクを削減し、鋳物工場が本業に集中できるようにする。

3.3 古典的事例:データ主導の価値証明

成功事例は、潛在顧客を納得させる最も説得力のあるツールである。サンディ?テクノロジーは、一連の実際のプロジェクトを通じて、3Dプリンティング技術がもたらす重要なビジネス価値を定量化した。

には自動車用水冷モーターハウジング一例として、このケースは、3DP砂型鋳造プロセスが「大型、薄肉、複雑な螺旋狀の冷卻溝」という一體成形の問題をいかに解決するかを完璧に示している。 21.新エネルギー車の分野でこの技術が成功裏に適用されたことで、高性能で複雑な構造の鋳物の生産において、その大きな利點が証明された。

一方工業用ポンプ本體SANDIの場合、SANDIは「3DP外型+SLS內型」のハイブリッド製造モデルを採用した。この補完戦略は生産サイクルを80%短縮し、同時に鋳物の寸法精度をCT7レベルまで向上させ、ハイブリッド製造モードの強力な効果を完璧に証明した。

Xinxin鋳物工場との合弁プロジェクトは、最も強力なビジネス論を提供する。3Dプリンティング技術を導入することで、この鋳物工場は1,351 TP3Tの売上高の増加、利益率の倍増、リードタイムの半減、301 TP3Tのコスト削減を達成した。この一連の定量的數値は、鋳物産業における3Dプリンティング技術の投資収益率について反論の余地のない証拠を示している。

下の表は、3Dプリンティングが鋳造業界のペインポイントにどのように対処できるかを、技術レベルとビジネス価値の両面から視覚化したものです:

| キャスティングの欠陥や痛み | 伝統工蕓の原因と限界 | 3Dプリンティングソリューションと価値 |

| 気泡 | 金型のガス抜き不良、液體金屬がガスに巻き込まれる | 砂の通気性を均一かつコントロール;デジタルシミュレーションによる最適化された注湯システム |

| 火口 | 不均一な冷卻、不十分な収縮 | 數値シミュレーションによる予測最適化; 形狀冷卻チャンネルによる均一冷卻 |

| サンドイッチ、ミスシェイプ | 多芯アセンブリー、ボンディング、ミスアライメント、パーティング?フェースのはめあいエラー | 複雑なコアは一體成型され、組み立ての必要がない。 |

| 高い成形コスト | 物理的な金型、熟練した労働力、長いリードタイムを必要とする。 | 金型レス生産:CADファイルから直接印刷、オンデマンド生産 |

| 非効率と長いリードタイム | 長い金型製作、試行錯誤の繰り返し | 80%のサイクルタイムを短縮; 迅速な反復設計が可能; オンデマンド印刷 |

| ビジネス価値の向上 | 低マージンと不安定な納期 | 売上高は1,35%増加、利益率は倍増、コストは30%減少 |

第4章 未來への展望:鋳造産業におけるデジタル化と持続可能性

3Dプリンティング技術は、鋳造業界を従來の「製造業」から「スマート製造業」への根本的な変革へと導いている。関連レポートによると、中國の積層造形産業の規模は高成長を続けており、2022年には320億人民元を超えるという。このデータは、デジタルトランスフォーメーションが不可逆的な業界トレンドになっていることを明確に示している。

將來、3Dプリンティングは人工知能(AI)、IoT、その他のテクノロジーと深く統合され、生産ラインの完全自動化とインテリジェントな管理を実現するだろう。鋳物工場は、AIアルゴリズムを使って鋳造パラメーターを最適化し、IoTセンサーを使って生産工程をリアルタイムで監視することで、歩留まり率と生産効率をさらに向上させることができる。

さらに、複雑な軽量設計を実現する3Dプリンティングの獨自の利點は、自動車、航空宇宙、その他の川下産業が製品性能を向上させ、エネルギー消費を削減するのに役立ち、これは世界的な持続可能な開発に完璧に適合します。3Dプリンティングのオンデマンド生産モデルと高い材料利用率(90%以上の未融著粉末はリサイクル可能)も廃棄物の発生を大幅に削減し、鋳造業界に以下をもたらします。鋳造業界に環境に優しい発展の道をもたらす。

結語 3Dプリンティングは鋳造の終わりではなく、その革新者である。3Dプリンティングは、「モールドレス」と「デジタル」という2つの核となる利點を通じて、従來の鋳造業界にかつてない柔軟性、効率性、品質保証を與える。これにより鋳物工場は、高いスクラップ率から脫卻し、より高い効率性、競爭力、革新性を備えた新時代を迎えることができる。競爭の激しい市場で抜きん出ようとする鋳物工場にとって、SanDi Technologyに代表される3Dプリンティング技術の採用は、もはやオプションの選択肢ではなく、未來への必要な道なのです。

]]>鋳物工場やエンジニアにとって、引け巣をなくすことは常に複雑な課題であり、従來の方法は経験に頼ることが多く、鋳型の設計、注湯システム、冷卻工程を試行錯誤しながら調整してきました。 .しかし、アディティブ?マニュファクチャリング技術、特に工業用砂型3Dプリンティングの出現により、鋳物の設計と製造は革命を起こし、収縮の問題を完全に解決する前例のない新しい方法を提供するようになった。

1.鋳造収縮の根本原因:従來の鋳型の幾何學的限界

3Dプリンターがどのように問題を解決するのかを理解するためには、まず従來の鋳造の問題點を深く分析する必要がある。引けが発生する主な原因は2つある:

- 収縮不足を補う: 鋳物が凝固して収縮する際、注湯システムと押し湯を通して、常に液體金屬を補給する必要がある。補充路が適切に設計されていなかったり、不十分であったりすると、補充が最も必要な部分に液體金屬を運ぶことができず、結果としてボイドが発生する。 ?

- 不均一な凝固: 鋳物の異なる領域の冷卻速度が一定でない場合、熱が効果的に拡散することは困難であり、ホットジョイント(ホットスポット)が形成される。このホットスポットは最後に凝固した部分であり、周囲の金屬が凝固すると、液體金屬の補足がなくなり、引け巣が非常に形成されやすくなる。 ?

従來の鋳造では、鋳型と中子は、加工性と離型性によって形狀が制限される物理的な工具によって製造される。例えば、冷卻水経路のために開けられた穴は直線にしかならない。 .このため、技術者が凝固プロセスを正確に制御するために、金型內に複雑で灣曲したメイクアップ収縮溝やフォロースルー冷卻溝を設計することは難しく、収縮不良のリスクが高まります。 .

2.3Dプリンティング?ソリューション:金型やダイに「生命」を與える設計の自由度

産業用サンド3Dプリンターの主な利點は次のとおりです。デザインの自由歌で応える金型レス生産3次元CADファイルから直接、砂型や中子をレイヤーごとにプリントします。 .この特性は、従來のプロセスの幾何學的制限を根本的に打ち破り、以下のように収縮をなくすいくつかの強力な手段を提供する:

オプション1:正確な注入のための充填?収縮チャンネルの最適化

3Dプリンティング技術を使用することで、エンジニアは、機械加工性を考慮することなく、金型內の最適なメイクアップ収縮システムを設計することができる。

- 一體型注入システム: 従來は、スプルーシステム(スプルーとライザーを含む)を別々に製作し、組み立てる必要がありました。3Dプリンティングでは、スプルーシステム全體、フィラーライザー、金型本體を一體でプリントすることができます。この統合された設計は、シームレスな接続とチャネルの正確なアライメントを保証し、組み立てエラーによる収縮不良のリスクを大幅に低減します。 ?

- 精密に設計されたフィラーライザー: 3Dプリンティングでは、鋳物のホットジョイント部分の上に引け巣ライザーを正確に設計して印刷することができ、凝固収縮によって生じる空隙を埋める溶融金屬の一定の流れを確保することができます。鋳物上部のオーバーフロー?ライザーが効果的にガスを排出し、鋳物の空隙欠陥を減少させることが示されている。 ?

- アンダーカットや複雑な構造的障壁を排除する: 従來の製法では、複雑なアンダーカットや內部通路があるため、複數の中子を組み立てる必要があり、組み立て誤差が大きくなるだけでなく、中子が外れたり、位置がずれたりしやすかった。3Dプリンティングでは、複數の個々の中子を複雑な一體型中子に組み合わせることができるため、組み立ての必要がまったくなくなり、鋳造の精度と品質が向上する。 ?

オプション2:均一凝固のためのコンフォーマル冷卻

金型そのものについても、3Dプリンティングは同様に革命的である。以下はその例である。コンフォーマル冷卻(コンフォーマル冷卻)技術により、鋳物の表面輪郭に合わせて鋳型內に冷卻溝を設計することができます。 .

- 原則: 従來の冷卻チャンネルは、直線狀に穴が開けられているため、冷卻すべきすべての領域をカバーできず、鋳型の溫度が不均一になる。一方、コンフォーマル冷卻では、3Dプリンティングを使用して、曲線狀の蛇行した冷卻チャンネルを鋳型に組み込み、鋳物の表面にぴったりとフィットさせます。 ?

- アドバンテージだ: この設計は、より均一な冷卻をもたらし、金型の局所的な過熱のリスクを大幅に低減します。よりバランスの取れた溫度勾配は、凝固プロセスがより制御され、ホットジョイントの形成を根本的に減らし、ひいては収縮を防ぐことを意味する。形狀追従冷卻鋳型を使用することで、鋳型の冷卻中の溫度変化が18℃と低くなり、鋳物の反りのリスクが大幅に低減することが実証されています。 ?

オプション3:デジタル?シミュレーションと迅速な反復作業で問題を未然に防ぐ

3Dプリントのデジタルワークフローは、エンジニアに生産に入る前の「試行錯誤」の貴重な機會を提供する。 .

- 鋳造シミュレーションソフト: エンジニアは、鋳造シミュレーションソフトウェア(Cimatronなど)を使用して、溶融金屬の流動と凝固をシミュレーションすることができます。シミュレーションの結果、収縮のリスクがあることが判明した場合、スプルーや押湯の位置を変えるなどして鋳型の設計を素早く調整し、再度仮想テストを行うことができます。 ?

- ラピッドプロトタイピングと反復: 物理的なプロトタイプが必要な場合、3Dプリントは數時間から數日で金型やコアをプリントすることができます。これにより、エンジニアはわずかなコストとスピードで、設計を何度も繰り返し、検証することができます。この俊敏な開発モデルは、高価な金型製作と長い待ち時間を必要とする従來の鋳造では考えられません。 ?

3.不具合をなくすだけでなく、効率を飛躍的に高める

3D印刷技術の使用は、鋳造収縮の問題を解決するために、製品の品質向上だけでなく、ビジネス価値の一連のチェーンをもたらす:

- コスト削減: 3Dプリンティングは、高価な物理的な金型や工具を作る側面を排除することにより、生産コストを大幅に削減します。調査によると、3Dプリンティングは、従來の方法と比較して、最大50%-90%を節約することができます。 ?

- 納期を短縮する: 金型製作にかかる時間が數週間から數カ月から數時間に短縮され、企業は市場の需要により迅速に対応できるようになった。ある企業では、砂型3Dプリンターを使用することで、リードタイムを9週間短縮することができました。 ?

- スクラップ率の低減: 鋳型の精度と一貫性が大幅に改善され、人為的ミスや鋳型の磨耗による鋳造不良が減少し、スクラップ率が大幅に減少した。 ?

- プロセスを簡素化する: 複數の部品を1つの統合部品に統合することで、複雑な組立工程が簡素化され、熟練労働者への依存が軽減される。 ?

結論:3Dプリンター - 鋳造産業の「特効薬

鋳造収縮は孤立した技術的な問題ではなく、複雑な設計と高精度の要件に直面した従來の鋳造プロセスが露呈した體系的な課題である。工業用砂型3Dプリンターは、そのユニークな技術的優位性により、問題を根源から解決する「治療法」を提供します。エンジニアにかつてない設計の自由度を與えることで収縮のリスクを排除し、最適化された內部構造や冷卻システムの構築を可能にする。 .

現代の鋳造企業の優れた品質、効率的な生産とコストの最適化を追求するために、3D印刷は、もはや使い捨ての "追加オプション "ではなく、キー技術の最初の機會を獲得するために市場での激しい競爭の中で、産業の高度化を促進する。それは機器の一部だけでなく、未來への "デジタル鋳造 "の橋に、以前の "鋳造の問題 "が解決されるように! .

]]>I. 鋳造サイズに基づく裝置選択戦略

鋳物のサイズは、砂型3Dプリンターの仕様を決定する際の中心的な要素であり、現在の要件と將來の開発とのバランスを取る必要があります:

- 既存の鋳物寸法の統計分析

- 企業は、製品の種類(自動車部品、航空構造部品、ポンプ、バルブシェルなど)の分類、鋳物のサイズ範囲の各タイプの長さ、幅、高さの統計、図面サイズ分布ヒストグラムに従って、包括的に過去1-2年の鋳造受注を整理する必要があります。例えば、ある自動車鋳物工場の統計によると、60%エンジンブロック鋳物の長さは300-500mm、幅は200-350mm、高さは150-250mmである;

- 最も割合の高い「コアサイズ範囲」を特定し、これを基準にプリンターを絞り込む。上記のケースのように、3DPTEKの 3DPTEK-J1800(造型サイズ1800×1200×1000mm)は簡単にエンジンブロックの砂の印刷ニーズのほとんどをカバーすることができ、"小さな馬車"(設備の造型サイズが大きすぎて、設備のスペースと印刷コストを浪費する)や "大きすぎて仕事"(設備)を避けることができます。(設備の鋳型のサイズは大きな鋳物を印刷するのに十分ではありません)。

- 將來の事業拡大を考慮

- 企業の今後3~5年の市場計畫、新製品開発計畫と合わせて、鋳造サイズの変更を予見してください。風力発電設備の鋳造事業を展開する計畫であれば、風力発電のハブやブレードなどの大型鋳物(風力発電のハブの直徑は3~5メートルまで)のサイズを事前に調査し、設備のアップグレードに十分なスペースを確保する必要があります;

- 大規模な鋳造がたまにしか行われない場合は、3DPTEKの 3DPTEK-J4000 超大型プリンター(最大造型サイズ4000×2000×1500mm)、または「サンドカットブロック+複合アセンブリ」印刷戦略(3DPTEK裝置は部分印刷をサポートし、ブロックカット作業を容易にします)、設備調達コストを削減します。

- 特殊サイズへの対応

- 超長尺、超幅広、超薄肉などの特殊な寸法の鋳物(アスペクト比5:1以上の細長いシャフト鋳物、肉厚5mm以下の薄肉部品など)は、造型寸法だけでなく、設備の印刷精度と安定性を検討する必要があります。3DPTEKのボンデッドインジェクション技術は、特殊な寸法の鋳物の造型を±0.3mmの高精度で行い、寸法の狂いによる鋳物の廃棄を防ぎます。寸法の狂いによる鋳物の廃棄を避けることができます。

鋳造材料に適した裝置パラメータの選択

異なる鋳造材料(鋳鉄、鋳造アルミニウム、鋳鋼など)は、砂の強度、通気性、ガス発生に対する要求が異なるため、対応する設備パラメーターと材料技術に合わせる必要がある:

- 材料特性と砂の需要分析

- 鋳鉄部品:鉄は流動性がよく、凝固収縮が緩やかであるため、鋳造中に砂型が浸食され、破損するのを防ぐために、砂型の強度を高くする必要がある(引張強度≥0.8MPa)。高強度フラン樹脂バインダーと3DPTEK設備の組み合わせは、珪砂とともに、鋳鉄部品の砂型印刷の要求を満たすことができます;

- アルミニウム鋳造:アルミニウムの液體凝固速度は速く、空気を吸収しやすいため、鋳造ポロシティの欠陥を避けるために、良好な透磁率(透磁率値≥150)と低アウトガス(アウトガス≤15ml/g)の砂が必要です。3DPTEKのオープンソース材料プロセスは、バインダーのニーズに応じてバインダーの処方を調整することができ、セラミック砂、ジルコニア砂、およびその他の低アウトガス、高透磁率の砂に適しており、アルミニウム鋳造砂のプリントを満たすために鋳造することができます。

- 材料適合性とパラメータ調整

- 3DPTEKの砂型3Dプリンターは、幅広い鋳物砂(石英砂、真珠砂、クロマイト砂など)に対応しており、企業は鋳物材料やコストを考慮して砂の材料を柔軟に選択できる。例えば、ハイエンドのステンレス鋳物を製造する場合、ジルコニウム砂(高溫耐性と化學的安定性)を3DPTEKの特殊バインダーと一緒に使用し、砂型の洗い流し防止と固著防止特性を強化します;

- 裝置のノズルパラメーター(オリフィス徑、噴霧回數など)や加熱?硬化パラメーター(硬化溫度、時間)は、砂の材質やバインダーの種類などの特性に応じて精密に調整する必要がある。例えば、細粒の石英砂を使用する場合は、噴霧孔の直徑を小さくし(例えば、0.3mmから0.2mm)、噴霧回數を増やして、バインダーが砂粒子を均一に覆うようにする必要があり、熱硬化性バインダーの場合は、加熱硬化曲線を最適化し(例えば、硬化溫度を150℃から180℃に上昇させ、硬化時間を30秒から45秒に延長する)、砂の種類の強度を確実に硬化させるようにする必要がある。

- 新素材の応用と技術サポート

- 鋳造業界では、高性能で軽量な鋳物への需要が高まるにつれて、新しいタイプの砂素材(金屬粉末を混合した複合砂やナノ改質砂など)が徐々に適用されるようになっています。3DPTEKは、企業のニーズに合わせて新しい素材プロセスを研究開発し続け、サンドプリンティングへの新素材の適用を迅速に実現できるよう、素材ソリューションをカスタマイズしています。

3DPTEKサンド3Dプリンタの総合的な利點

- フルサイズの製品マトリックス: 3DPTEKには、1.6メートルから4メートルまでの砂型3Dプリンターが揃っています。 3DPTEK-J1600Proそして3DPTEK-J1600Plusそして3DPTEK-J1800そして3DPTEK-J1800Sそして3DPTEK-J2500そして3DPTEK-J4000 このような企業のさまざまなサイズ、鋳物の印刷ニーズの異なるサイズを満たすために、機器の仕様の制限に起因する企業を避けるために、注文を逃したようなモデルの様々な。

- オープンソース素材プロセス20%-30%は使用者が必要に応じてバインダーと砂の配合を調整し、材料コストを削減することをサポートすると同時に、高性能の樹脂バインダー、硬化剤、洗浄剤を備えており、砂型造型の安定した品質を確保し、企業の材料選択とプロセス最適化の問題を解決します。

- 高精度成形技術ピエゾ式インクジェット技術、高解像度インクジェットシステム、特殊バインダー配合を採用し、±0.3mmの高精度印刷を実現。鋳物の機械加工代を効果的に削減し、鋳物の品質と生産効率を向上させ、特に航空宇宙、自動車など精度が厳しく要求される産業に適している。

- サンドボックスなしのフレキシブルエリア造型として 3DPTEK-J4000 砂場のないフレキシブルエリア形成技術の革新的な使用は、ローカル印刷をサポートし、費用対効果が高く、特大の砂型の製造を達成するために効率的であることができ、従來のボックス印刷と比較して、裝置のフットプリントは30%以上削減され、印刷コストは15%-20%削減されます。

3DPTEK砂型3Dプリンターの包括的な利點と組み合わせて、鋳物のサイズと材料に基づく上記の選択戦略を通じて、企業は裝置のパラメータを正確に一致させることができ、裝置の性能と生産ニーズの間の高い互換性を達成すると同時に、鋳物の品質を向上させ、生産コストを削減し、市場競爭力を強化することができます。

]]>工業級蠟模 3D 打印機:2025 年大型鑄造全指南,縮短 80% 周期 + 提升精度方案最先出現在三帝科技股份有限公司。

]]>I. 産業用ワックス3Dプリンターとは?コア定義+従來のプロセスとの比較

この工業用ワックスモールド3Dプリンタは、以下の技術に基づいています。選択的レーザー焼結 (SLS) テクノロジー鋳造用ワックスパウダー/ワックス狀パウダーからなる高精度のワックスモールドを製造するための工業用機械で、層ごとに溶融され、ロストワックスインベストメント鋳造に直接使用することができます。従來のワックスモールドプロセスに比べ、大きな利點があり、特に大型の鋳造シーン(部品サイズ500mm以上)に適しています:

| 比較次元 | 工業用ワックス金型3Dプリンター | 伝統的なワックス成型(ハンドメイド/CNC) |

| 生産サイクル | 3~7日(大型ワックスモデル) | 2~4週間 |

| 寸法精度 | ±0.1mm | ±0.5-1mm |

| 複雑な構造の実現 | 內部冷卻チャンネル、薄肉ハニカム構造の印刷が容易 | 複數セットのワックス型を分解する必要があり、組み立てミスが起こりやすい。 |

| 人件費 | 自動印刷、1人で複數の機械を操作可能 | 熟練職人への依存、高い人件費 300% |

| 材料の利用 | 90% 上記(未焼結ワックスパウダー リサイクル可) | 60%-70%(切斷/手動廃棄) |

| デザイン?イテレーション | CADファイルは修正後、數時間以內に再印刷できます。 | 再成型が必要、リードタイムが長い |

鋳物工場向け工業用ワックスモールド3Dプリンターの4つの主な利點(業界のペインポイントの解決)

1.サイクルタイムを短縮 80%、注文要件への迅速な対応

大きな自動車エンジンブロックのワックス型を作るのに、従來のプロセスでは3週間かかるが、工業用3Dプリンターではわずか3日でできる。ある航空宇宙産業の鋳造工場では、LaserCore-5300を使用してタービンブレードのワックスモデルをデザインから完成品まで48時間で造形し、従來のプロセスより80%短縮し、新製品の試作サイクルを3ヶ月から1ヶ月に短縮し、市場で最初のチャンスを摑んだ。

2. 精度が5倍向上し、鋳造不良が減少

工業級ワックスモールド3Dプリンターは±0.1mmの精度とRa≤1.6μmの表面仕上げを持ち、鋳造の後処理工程を減らすことができる。従來のプロセスで作られたワックス鋳型の誤差が大きいため、鋳造のスクラップ率は15%以上である。一方、3Dプリンターで作られたワックス鋳型はスクラップ率を5%以下に減らし、鋳造工場は大型バルブの鋳造品を生産し、スクラップ損失を年間80萬元減らすことができる。

3.構造的な制約を打破し、ハイレベルな鋳造を実現する

離型」の問題を考慮する必要がないため、特にハイエンドの製造では、従來のプロセスでは実現不可能な設計が可能になる:

- 航空宇宙タービンブレード內部の多層冷卻チャンネル(従來のプロセスでは、ワックス型を5セット分解する必要があったが、3Dプリンティングは組み立てミスのない1回限りのプロセスである。)

- 車だ:一體型エンジン?ブロック?ランナー(10%による掘削後工程の削減と流體効率の向上);

- 重機:大型シェル用薄肉ハニカム構造體(肉厚は2mmと薄く、20%の軽量化、15%の強度アップ)。

4.長期的なコスト削減 40%、設備投資を相殺

産業グレードのワックス成型3Dプリンターは初期投資が高い(5萬ドル以上)にもかかわらず、ライフサイクル全體で見るとコスト面で大きなメリットがある:

- 金型コストの削減:従來の大型CNCワックス金型は20萬人民元以上かかるが、3Dプリンターなら完全に削減できる;

- 人件費の削減:1人で3臺の機械を操作できるため、従來の工程に比べて80%の労働力を削減できる;

- スクラップ損失の削減:精度の向上により、鋳造スクラップ率を15%から5%に削減し、年間50萬元以上の材料コストを削減した。

工業用ワックス3Dプリントのワークフロー:デザインからワックスモールドまでの6ステップ(大規模鋳造用)

工業用ワックス3Dプリント工程は高度に自動化されており、複雑な人間の介入を必要としない。 主な工程は以下の通り(例えば、大型タービンブレードのワックス成形):

- デジタル設計と最適化ワックス鋳型の3DモデルはSolidWorks/AutoCADで構築され、鋳造金屬の特性に応じて収縮率を確保し(例えば、スチールは1%から2%に拡大する必要がある)、スプルーとベントの構造を設計し、STL形式のファイルとしてエクスポートされます;

- 機器パラメータ設定鋳造用ワックスパウダーをプリンター(LaserCore-6000など)にセットし、大型ワックスモデルの印刷に適したパラメータ(層厚0.08~0.35mm、レーザー出力55~300W、造型速度80~300cm3/h)を設定する;

- 自動印刷裝置が始動すると、レーザーはスライスの軌跡に従ってワックス粉末を層ごとに焼結する。 大型のワックス型(例えば1050×1050×650mm)は、人手を介さずに印刷するのに10~20時間かかり、夜間でも無人で印刷できる;

- 印刷後の後片付けワックスモールドが完成した後、キャビティから取り出し、表面の余分なワックスパウダーを圧縮空気で吹き飛ばし(このワックスパウダーは直接リサイクルできる)、ワックスモールドに穴や亀裂がないかチェックする(3Dプリントされたワックスモールドの欠陥率は1%以下);

- ワックス金型組み立て(大量生産)バッチ鋳造が必要な場合は、個々のワックス型を「ワックスツリー」に取り付け、鋳造工程の効率を上げる;

- ロストワックス鋳造に適しているワックスモールドはセラミックスラリーに浸漬され、高溫耐性のセラミックシェルが形成される。その後、700~1000℃の窯で燃焼させてワックスモールドを除去し(3Dプリント用ワックスモールドの灰分含有量は0.1%未満で、燃焼は完全で殘留物はない)、金屬を流し込むことができるようにする。

鋳造工場で使用する工業用ワックス3Dプリンターの選び方 4つの選択基準

1.造型スペースを優先する:大規模鋳造のニーズに合わせる

寸法が500-1000mmの大型鋳造部品(自動車エンジンブロック、航空宇宙フレームなど)は、500×500×500mm以上の造型スペースを持つモデルを選択する必要があります:

- 中小規模の鋳物工場向け(成形品サイズ500-700 mm):700 x 700 x 500 mmの成形スペースを持つモデル(例:LaserCore-5300)をご用意しています;

- 大型鋳物工場(成形品サイズ700-1000mm):成形スペース1050 x 1050 x 650mmのモデル(例:LaserCore-6000)を推奨します。

2.技術タイプロックSLS:ワックス鋳型の強度と精度を確保する

SLS技術はワックス粉末をレーザーで焼結する技術で、ワックスモールドは高密度(≥0.98g/cm3)と高強度(曲げ強度≥15MPa)を持ち、セラミックペーストのコーティングやハンドリング時の外力に耐え、変形を避けることができます。他の技術(FDMなど)で作られたワックスモールドは強度が低く、破損しやすく、大規模な鋳造には適していません。

3.精度、速度、材料適合性というコア?パラメーターに焦點を當てる

- 正確±0.1mmモデルを選択することで、鋳造寸法を確保し、後処理を最小限に抑えることができます;

- 成形率大型ワックス鋳型の生産効率を高めるため、200 cm3/h以上の機種(例:AFS LaserCore-6000 最大300 cm3/h)が優先されます;

- 素材の互換性様々な合金(アルミニウム合金、鋼、チタン合金)の鋳造をサポートするために、幅広い種類の鋳造用ワックス(低灰分鋳造用ワックス、高溫用ワックスなど)が必要です。

4.ソフトウェアとサービス:移行を難しくしないために

- このソフトウェアは、主要なCADフォーマット(STL/OBJ)と互換性があり、鋳造シミュレーション(ワックス鋳型構造の最適化と欠陥の低減)を備えていなければならない;

- サービス?プロバイダーは、無料のオペレーター?トレーニング(3日以內に操作をマスターできるようにする)、機器の設置と試運転、24時間のアフターサービス(國內ドアツードアサービス≦24時間)、といったフル?プロセスのサポートを提供することが義務付けられている。

V. 2025年における工業用ワックスモールド3Dプリンターの人気モデルの推奨(さまざまな鋳造ニーズに適している)

業界からのフィードバックと実際の応用事例に基づいて、2025年の以下の3つのモデルは、エントリーからハイエンドまでのシナリオをカバーする大型鋳造分野で、良いパフォーマンスを発揮するだろう:

| モデル | 成形スペース (mm) | 技術の種類 | 正確 | 成形率 | 適用シナリオ | コアの強み |

| AFS-500(エントリーレベル) | 500 x 500 x 500 | SLS | ±0.1mm | 80-150cm3/h | 産業用工具、中小鋳物(500mmまで) | コストパフォーマンスに優れ、消費電力が低く(15KW)、中小規模の鋳物工場での試作に適しています。 |

| LaserCore-5300(ミドル~ハイエンド) | 700 x 700 x 500 | SLS | ±0.1mm | 150-250cm3/h | 航空宇宙用タービンブレード、自動車部品(500~700mm) | 高速反復、安定した精度、マルチマテリアル印刷に最適 |

| レーザーコア-6000(ハイエンド) | 1050 x 1050 x 650 | SLS | ±0.1mm | 250-300cm3/h | 大型自動車エンジンブロック、航空宇宙フレーム(700~1000mm) | 成形スペースが広く、量産効率が高い。 |

モデルのハイライト分析

- AFS-500參入コストが低く、操作が簡単で、1人で複數の機械を管理することができ、初めて3Dプリンティングに挑戦する中小鋳物工場や、工業用工具、バルブなどの中小ワックス金型に適している;

- レーザーコア-5300タービンブレード用ワックスモールドは航空宇宙産業で広く使用されており、表面仕上げが高いため、後研磨の必要がなく、鋳造品の歩留まりが95%以上に向上する;

- レーザーコア-6000この機械は、1050mmのワックス金型を印刷できる中國では數少ないもので、1回の運転で20個の中小サイズのワックス金型(自動車部品など)を入れ子にすることができ、機械の稼働率が60%向上した。

工業用ワックス金型3Dプリントのよくある問題+専門家による解決策

1.設備への初期投資が高い?-- 段階的投資でリスク軽減

中小規模の鋳物工場は、高付加価値部品(例:精密バルブ)のワックス成形用にエントリーレベル機種(例:AFS-500)を購入し、利益率の高い注文によって迅速にコストを回収し、1~2年後に上位機種にアップグレードすることができます。

2.ワックス鋳型の不完全燃焼による鋳造品の欠陥?-- 焼結?焼成パラメータの最適化

- 印刷時:ワックスモールドの焼結密度が≥0.98g/cm3になるようにレーザー出力を調整し(55-80W)、內部の空隙を減らす;

- 焼成:窯の溫度を700℃から1000℃まで徐々に上げ、2~3時間保持し、ワックス型が完全に気化するのを確認する(これはセラミックシェルの重量の変化で確認できる)。

3.ワックスパウダーのリサイクルは難しい、材料廃棄?-- 自動リサイクルシステムの構成

自動篩い分けと乾燥機能を持つワックスパウダー再生設備を選択することにより、未焼結のワックスパウダーは処理後そのまま再利用することができ、材料利用率は90%から95%以上に向上し、年間20萬元の材料コストを節約することができる。

4.チームが操作に習熟しておらず、生産性に影響を及ぼしている?-- 機材+トレーニング」のオールインワン?サービスを優先する。

AFSブランドのような)無料のトレーニングを提供しているサービスプロバイダを選択し、1対1のオペレータは、機器の正常な動作を確保するために、機器の日常的な操作、トラブルシューティングをマスターするために教える。

VII.結論:工業用ワックスモールド3Dプリンター、鋳造業の変革に「必攜の設備」となる

競爭が激化する大規模鋳造業界では、「高精度、高速サイクルタイム、低コスト」がコアコンピテンシーとなっています。産業グレードのワックス3Dプリンターは、サイクルタイムを80%短縮し、精度を5倍向上させ、長期的にコストを40%削減することで、鋳造企業が従來のプロセスの制約を打破するのに役立ちます。ファウンドリが従來のプロセスの制約を打破できるよう支援します。

2025年には、LaserCoreシリーズのようなモデルが製品化されることで、航空宇宙、自動車、重機などの業界において、設計からワックスモールドまでの迅速な対応が可能になります。鋳物工場にとって、適切な産業用ワックス3Dプリンターを選択することは、コストを削減し効率を高めるだけでなく、困難な鋳造の注文を解除し、ハイエンド製造への足がかりを與えることになります。

工業級蠟模 3D 打印機:2025 年大型鑄造全指南,縮短 80% 周期 + 提升精度方案最先出現在三帝科技股份有限公司。

]]>4 米級大型砂型鑄造 3D 打印機:2025 年解鎖大型鑄件制造,縮短 80% 周期 + 降本方案最先出現在三帝科技股份有限公司。

]]>ナビゲーションを読む

まず、4つの主要な痛みのポイントの伝統的な大規模な砂のプロセスは、どのようにクラックする4メートル3D印刷?

従來の大規模な砂の製造(2メートル以上の大きさ)では、「鋳型の作成-砂の中子の分解-手作業による組み立て」の複數の段階が必要であり、これは難題でした。4メートルの砂の3Dプリントは、「統合された鋳型+デジタルプロセス」によって完全なブレークスルーを達成します。4メートルの砂の3Dプリンティングは、「統合された造型+デジタルプロセス」による畫期的なものです:

| 痛點のタイプ | 伝統工蕓の現狀 | 4メートル砂3Dプリントソリューション |

| 長いリードタイム | 4メートルの砂型を作るのに4~8週間(造型だけで2~4週間) | 砂型印刷の全工程に2~5日を要するため、全工程の所要時間を短縮 80% |

| 構造上の制約 | 複雑な內部チャンネル、トポロジーを最適化した構造は、分解に10セット以上の砂中子を必要とし、組み立てミスを起こしやすい。 | 複雑な構造を一體で印刷、分解不要、誤差≤0.3mm |

| コスト高 | 大型の金型は50萬ドル以上し、手作業での組み立てには1日10人を要する。 | 成形コストが不要、自動印刷で80%の工數を削減 |

| 高いスクラップ率 | 砂中子スプライスギャップは鋳造欠陥、スクラップ率につながる 15%-20% | シームレスな砂型造型+シミュレーションの最適化により、スクラップ率を5%以下に低減 |

第二、4メートル級大型砂型3Dプリンターコアの分析:3DPTEK-J4000パラメータと技術的優位性

1.主要パラメータ:大型鋳物のフルシナリオ要件を満たす

3DPTEK-J4000 業界のベンチマーク設備として、小型プリンターの単純な拡大ではなく、以下のコアパラメータを持つ大規模な砂製造のための排他的な設計です:

- 最大成形サイズ4,000mm×2,000mm×1,000mm(スプライシングなしで長さ4m、幅2mのサンドパターンを印刷可能);

- プロセスタイプインクジェットバインダーインジェクション(3DP)、石英砂、セラミック砂、セラミック砂などの特殊鋳物砂に適しています;

- 精度と解像度寸法精度±0.3mm、ノズル解像度400dpi、表面粗さRa6.3μm;

- 層の厚さと効率層厚は0.2~0.5mmに調整でき、中型の砂パターン(例えば長さ2メートルのポンプ胴體パターン)を2~3セット、1日で印刷できる;

- 材料の利用100%の未硬化砂が、5%以下の材料廃棄でリサイクルされた。

2.コア技術:コスト削減のための「砂を使わないフレキシブルエリア成形

従來の4メートル砂型造型機では、大きな砂箱を固定する必要があり、1つのプリントに數十トンの砂を入れる必要があり、非常にコストがかかる。また 3DPTEK-J4000 サンドレス?フレキシブル?エリア成形技術」によって畫期的なことが達成された:

- 固定砂箱が不要になり、砂層面積を砂パターンの大きさに合わせて動的に調整し、70%砂の使用量を減らすことができます;

- 大型サンディングボックスのインフラ投資が不要(従來のサンディングボックスのコストは20萬元以上);

- 設備購入費は2.5メートル級と同じで、投資回収率は50%と高い。

4m砂3Dプリンティングの5つの核となる利點:ビジネスの競爭力を直接的に高める

1.短いサイクルタイム80%、市場機會をつかむ

従來のプロセスでは、4メートルのエンジンブロックの砂型を作るのに6週間かかるが、3DPTEK-J4000は印刷を完了するのに3日しかかからず、設計から鋳物の納品までの全サイクルが3ヶ月から1ヶ月に圧縮された。ある重機械企業は3DPTEK-J4000を使用して大型ギアボックスのシェル砂型を製作し、新製品を予定より2ヶ月早く市場に投入し、30%の市場シェアを獲得した。

2. "特大+複雑 "一體成型に向けて

従來の工程にあった「ストリッピング」や「スプライシング」の制約を考慮する必要がなく、難しい設計も可能:

- 航空宇宙:長さ4メートルのタービンケーシング內部多層冷卻チャンネル(従來の製法では12個の砂中子を分割する必要があり、3Dプリンターで一度に造型する);

- エネルギー:直徑3メートルの風力タービン用フランジトポロジーに最適化された軽量化構造(重量20%減、強度15%増);

- 産業機械分野:長さ4メートルのポンプボディースパイラルワーム構造(スプライシングギャップがなく、流體効率が8%向上)。

3.長期的なコスト削減40%、短い投資回収期間

設備への初期投資は高いが、ライフサイクル全體で計算すると、コスト面でのメリットは大きい:

- 金型コストの節約:大型鋳物は1年に2-3セットの金型を交換する必要があるが、3D印刷は完全に排除することができ、1年に100萬元以上の節約になる;

- スクラップロスの削減:ある鋳物工場は大型バルブ砂の生産で、スクラップ率が18%から4%になり、年間50萬元の損失を削減した;

- デジタル在庫:砂型はCADファイルとして保存されるため、倉庫に物理的な金型を積み重ねる必要がなく、100 m2の保管スペースを節約できる。

4.バッチ+カスタム "のデュアルモード生産に対応

4メートルの造型スペースは、大きな砂型の印刷だけでなく、大量生産のための小さな部品の入れ子も可能にする:

- 200個の小型ポンプ?ボディ?コアを1回の印刷で入れ子にすることができる(従來のプロセスではバッチ生産が必要);

- 大砂型1セット+小砂中子バッチ」の混合印刷に対応し、60%の設備稼働率を向上;

- カスタマイズニーズへの迅速な対応、デザインの変更はCADファイルを更新するだけで済み、再モデリングは不要です。

5.環境要件に準拠し、グリーン生産を助ける

世界的な環境規制の強化(中國の「デュアルカーボン」政策、EUの炭素関稅など)が進んでおり、4メートル砂型3Dプリンティングは主に2つの技術によって環境ニーズに対応している:

- 低VOCバインダー(國家基準60%以下の排出量)を使用し、大気汚染を削減する;

- 砂100%はリサイクル?再利用され、固形廃棄物の排出を年間100トン以上削減し、グリーンファクトリー認証の要件を満たしている。

第4回 砂3Dプリンター4メートル 4大産業応用シナリオ(実例あり)

1.自動車と商用車:新エネルギートラックの中核部品

- 用途:全長4メートルの新エネルギー大型トラック一體型モーター?ハウジング大型エンジンブロックの砂型;

- 例えば、ある自動車會社は次のようなケースを想定している。 3DPTEK-J4000 モーターシェルの砂型を印刷することで、サイクルタイムは4週間から3日に短縮され、鋳造品は薄肉部(2.5mm)に欠陥がなく、モーターの30%の軽量化と100kmの航続距離延長を実現した。

2.航空宇宙?防衛:大型軽量構造部品

- 用途:長さ4メートル航空エンジンのタービンケーシングミサイルランチャータンク サンドパターン

- 利點:砂中子スプライシングエラーを回避する統合印刷、CT7レベルまでの鋳造寸法精度、航空宇宙 "ゼロ欠陥 "要件を満たす。

3.産業機械とエネルギー部門:重機の中核部品

- 用途:長さ4メートル大型ポンプボディ ウォームケーシング直徑3メートルの風力タービン?ギアボックス?ハウジングの砂型成形;

- 事例:ある重工業企業がポンプ本體の砂型印刷に使用し、流體流路の表面仕上げが50%改善され、ポンプ本體の効率が75%から82%に改善され、年間エネルギー消費量が120萬元節約された。

4.美術?建築分野:特大ブロンズ彫刻

- 用途:全長60メートルのブロンズ彫刻分割砂型(南京の「九頭の馬」の彫刻など);

- 利點:大型の木製型枠が不要になり、複雑で蕓術的なテクスチャーが可能になり、彫刻の制作サイクルが1年から3ヶ月に短縮される。

V. 適切なソリューションの選択:3DPTEKの「機器+エコロジー」統合サービス

3DPTEKは「エンド?ツー?エンド」のソリューションを提供し、企業変革の難易度を下げる:

- 獨自素材30種類以上の砂結合剤(アルミニウム合金鋳造用低粘度砂結合剤、鋼鉄鋳造用高耐熱砂結合剤など)を配合し、鋳造品質を確保;

- インテリジェント?ソフトウェア鋳造シミュレーションシステムを搭載し、金屬液の流れ、冷卻収縮をシミュレートし、砂の設計を事前に最適化し、試行錯誤のコストを削減することができます;

- フル?プロセス?サービスCADモデリング、砂型印刷から鋳造品の後処理まで全工程をサポート;

- アフターサービス國內では24時間ドアツードアサービス、海外では5つのサービスセンター(ドイツ、アメリカ、インドなど)、スペアパーツの到著サイクル≤72時間で、年間を通じて機器の電源を確保する≥ 95%。

2025年の大規模砂型3Dプリンティングの將來動向:"より大きく、よりスマートに "に向けて

1.サイズのブレークスルーの継続:6~10メートルの裝置を開発中

3DPTEKは、將來的に「長さ8メートルの船舶用プロペラ」や「直徑10メートルの原子力機器シェル」を印刷し、大型鋳造品の欠陥を完全に排除できる6メートルのサンドプリンターの研究開発を開始した。

2.AI+3Dプリンティング:プロセス全體のインテリジェント制御を可能にする

自動完成のための統合AIシステム:

- 砂型設計の最適化(鋳物材料と寸法に応じた最適な砂型構造の自動生成);

- 印刷プロセスのモニタリング(砂割れを避けるためのバインダー注入量のリアルタイム調整);

- 品質予測(AIアルゴリズムが鋳造品に起こりうる欠陥を予測し、事前に工程を調整する。)

3.マルチマテリアル複合印刷:広がるアプリケーションの境界線

將來的には、この機械は「砂+金屬粉」の複合印刷を実現し、砂型の主要部分(スプルーなど)に高溫耐性の金屬コーティングを印刷することができるようになる。チタン合金、超高張力鋼耐火合金の鋳造、ハイエンド機器分野での応用拡大。

結論:4メートルの砂型3Dプリンターが大型鋳物製造の新時代を開く

重工業企業にとって、4メートルの大型砂型鋳造3Dプリンターは、もはや「技術的な目新しさ」ではなく、「競爭力強化の必要性」である。従來のプロセスのサイズとサイクルタイムの制約を打ち破り、「大規模+複雑さ+低コスト」のトリプルブレイクスルーを実現する。従來のプロセスのサイズとサイクルタイムの制約を打ち破り、「大規模+複雑さ+低コスト」のトリプルブレイクスルーを達成する。

3DPTEK-J4000のような設備が実用化されたことで、自動車、航空宇宙、産業機械業界では、設計から鋳造までが迅速に行えるようになった。今後、6~10メートル級設備の研究開発とAI技術の融合により、大型鋳物製造は「完全デジタル化、不良ゼロ、グリーン化」という新たな段階に入り、この技術を率先して敷設する企業は市場競爭で絶対的な優位に立つことになる。

4 米級大型砂型鑄造 3D 打印機:2025 年解鎖大型鑄件制造,縮短 80% 周期 + 降本方案最先出現在三帝科技股份有限公司。

]]>砂型 3D 打印技術:2025 年重塑金屬鑄造行業,縮短 80% 周期 + 降本方案解析最先出現在三帝科技股份有限公司。

]]>ナビゲーションを読む

- I. 砂型3Dプリンティングとは?コア定義+プロセスの特徴(従來の造型との違い)

- 第二に、鋳物工場は砂型3Dプリンティングを使用しなければならない。

- 砂型3Dプリントの原理:デザインから砂までの4ステップ(全工程自動化)

- 3DPTEK Sand 3Dプリンターのパラメータ(異なる産業に適用可能)

- 第5回 砂型3Dプリンター 4大産業応用シナリオ(実例あり)

- 3DPTEKの砂型3Dプリントソリューションを選ぶ理由とは?(4つのコアコンピタンス)

- 2025年の砂型3Dプリンティングの將來動向(注目すべき3つの方向性)

- 結論:サンド3Dプリンティングは「オプション技術」ではなく、「変革をもたらす必須ツール」である。

I. 砂型3Dプリンティングとは?コア定義+プロセスの特徴(従來の造型との違い)

サンド3Dプリンティングは次のようなものである。積層造形の原理デジタルCADモデルをソリッドな砂型/中子に直接変換する工業技術。伝統的な「型作り-砂を回す」工程の代わりに、砂はプリンターによって層ごとに敷き詰められ、バインダーを噴霧して硬化させます。中子プロセスはバインダージェッティング技術例えば、3DPTEKのJ1600Pro、J2500、J4000モデルは、従來のモールディングに比べ大きな利點を提供します:

| 比較次元 | 砂の3Dプリンティング | 伝統的な金型製造工程 |

| 生産サイクル | 24~48時間 | 2~4週間 |

| 複雑な構造の実現 | 內部チャンネル、薄肉部品の印刷が容易 | 実現は難しく、複數の砂コアを分割する必要がある。 |

| 金型費用 | 物理的な金型が不要、コスト0 | 特注の木材/金屬成型が必要、高コスト |

| 材料の利用 | 90%以上(未硬化砂リサイクル可) | 60%-70%(切削屑が多い) |

| デザインの柔軟性 | CADモデルのリアルタイム修正をサポートし、高速な反復を実現 | 設計の変更には再モデリングが必要で、リードタイムが長い。 |

第二に、鋳物工場は砂型3Dプリンティングを使用しなければならない。

1.サイクルタイムを短縮 80%、注文要件への迅速な対応

従來のプロセスでは、複雑な砂型(ポンプ本體やタービンケーシングなど)を製造するのに2~4週間かかるのに対し、砂型3Dプリントはわずか1~2日で完了する。特に以下の用途に適しています。プロトタイプ成形、小ロットカスタマイズ、緊急スペアパーツ生産シナリオ -- ある鋳物工場では、3DPTEK J1600Proを使用して、ポンプボディの砂型パターンを設計から納品までわずか36時間でプリントしている。従來のプロセスに比べて80%の短縮となり、製品の市場投入を2週間早めることに貢獻している。

2.構造的な制約を打破し、困難な鋳造を実現する

サンド3Dプリンティングは、「リリース」の問題を考える必要がなく、従來のプロセスでは不可能だったデザインを簡単に実現できる:

- 航空宇宙分野でタービンブレード內部冷卻チャンネル(従來のプロセスでは、砂中子を5セット以上分解する必要があり、組み立てミスが起こりやすい);

- 自動車軽量薄肉モーターハウジング(肉厚は2mmまで可能、従來の砂型は割れやすい);

- 産業機械オイル通路一體型ギアボックス?ハウジング(穴あけ後の工程を減らし、スクラップ率を減らす)。

3.長期的なコスト削減 40%、設備投入コストを相殺

砂型3Dプリンターの初期投資は高いものの、ライフサイクル全體で計算すると、コスト面でのメリットは大きい:

- 金型製作のコストをなくす(大型の金屬製金型一式には10萬ドル以上かかるが、3Dプリンターなら完全になくすことができる);

- スクラップ率の低減(デジタル設計+シミュレーションの最適化により、鋳造スクラップ率を15%から5%以下に低減);

- 人件費の削減(自動印刷、複數の砂中子を手作業で組み立てる必要がないため、50%の労力削減)。

4.環境保護要求を遵守し、グリーン生産を実現する。

環境規制が世界的に強化される中(EUのREACH基準など)、砂型3Dプリンティングは主に2つの技術によって環境保護のニーズに応えている:

- 採用低排出ガスバインダー(業界標準50%を下回るVOC排出量を持つ3DPTEK獨自の配合);

- 未硬化の砂は100%リサイクルすることができ、固形廃棄物の発生と環境処理コストを削減することができる。

砂型3Dプリントの原理:デザインから砂までの4ステップ(全工程自動化)

砂の3Dプリンティング(バインダージェッティング技術)のプロセスは、複雑な人為的介入を伴わないシンプルで高度に自動化されたもので、次のようなコアステップを踏む:

- デジタル設計とシミュレーションエンジニアはCADソフトウェアを使用して砂モデルを作成し、3DPTEK鋳造シミュレーションシステムを使用して液體金屬の流れ、冷卻、収縮のプロセスをシミュレートし、砂モデルの注湯システムと押湯の位置を最適化し、鋳物の引け巣や気孔などの欠陥を回避します;

- レイヤー?バイ?レイヤー印刷成形プリンターは、厚さ0.26~0.30mmの砂(石英砂/クロマイト砂はオプション)を自動的に敷き詰め、スライスデータに基づいて硬化させたい部分にバインダーをスプレーし、砂の形狀を一層ずつ作り上げていく;

- 養生と砂の洗浄印刷後、砂型は密閉された環境で2~4時間硬化(強化)させた後、未硬化の砂(そのままリサイクル可能)を圧縮空気で吹き飛ばす;

- キャスティングと後処理溶かした金屬(アルミニウム、鋼鉄、銅合金など)を砂型に流し込み、冷卻した後、割って鋳物を取り出し、仕上げを行う。砂型造型工程では、すべての工程が人の手を介さずに行われる。

3DPTEK Sand 3Dプリンターのパラメータ(異なる産業に適用可能)

3DPTEKは、業界をリードするブランドとして、小型から超大型までの鋳造ニーズをカバーするサンドプリンターの數機種を発売しており、以下のコアパラメータを備えています:

| モデル | プリントサイズ(縦×橫×高さ) | 層厚 | 適用シナリオ | 合金の鋳造に適している |

| 3DPTEK-J1600Pro | 1600×1000×600mm | 0.26-0.30mm | 中小型砂型(モーターハウジング、小型ポンプボディーなど) | アルミニウム合金、鋳鉄 |

| 3DPTEK-J2500 | 2500×1500×800mm | 0.26-0.30mm | 中型から大型の砂型(ギアボックス?ハウジング、タービン?ハウジングなど) | スチール、銅合金 |

| 3DPTEK-J4000 | 4000×2000×1000mm | 0.28-0.32mm | 大型砂型(船のプロペラ、大型バルブなど) | ステンレス鋼、特殊合金 |

コアの強みすべてのモデルが「砂+バインダー」のカスタム配合をサポートしており、3DPTEKは異なる合金のニーズ(例えば、低粘度のバインダーにはアルミニウム合金鋳物、高溫耐性の砂には鋼鉄鋳物)に適合する30以上の獨自の配合を持っています。

第5回 砂型3Dプリンター 4大産業応用シナリオ(実例あり)

1.自動車部門:電動化移行を支える中核的存在

- アプリケーションのシナリオ:電気自動車水冷モーターケーシング、軽量バッテリートレイ砂型成形.;

- 例:ある商用電気トラック?メーカーは、3DPTEK J2500を使用してモーター?ケースの砂型パターンを印刷し、「統合された冷卻チャネル」設計を実現することで、モーターの熱効率を30%向上させるとともに、ケースの重量を25%削減し、航続距離を50km伸ばした。

2.航空宇宙産業:複雑な部品の高精度鋳造

- アプリケーションのシナリオ:タービンブレード、航空エンジン燃焼室砂型成形.;

- 利點:砂型の寸法精度はCT7レベルに達し、航空部品の「誤差ゼロ」の要求を満たすと同時に、従來の砂中子の組み立て誤差によるブレードのスクラップを避けることができる。

3.産業機械産業:大型設備の中核部品

- アプリケーションのシナリオ:大型ポンプとコンプレッサー?ハウジングの砂型成形.;

- 事例:ある重工業會社は、3DPTEK J4000を使って、長さ4メートルのポンプボディの砂型を印刷した。従來の工程では、3セットの金型(30萬元以上のコスト)を製作する必要があったが、3D印刷では金型のコストが直接不要になり、生産サイクルが4週間から3日に短縮された。

4.エネルギーおよび海洋産業:超大型鋳物の製造

- アプリケーションのシナリオ:船舶プロペラ、風力タービンシェル砂型成形.;

- 利點:J4000モデルの幅4メートルの印刷サイズは、非常に大きな砂型を一度に印刷できるため、スプライシングの必要がなく、鋳物の型閉め不良を減らすことができます。

3DPTEKの砂型3Dプリントソリューションを選ぶ理由とは?(4つのコアコンピタンス)

1.さまざまな容量要件に適応するフルシーン機器カバレッジ

1.6メートルのコンパクトマシン(J1600Pro)から、4メートルのメガマシン(J4000)まで。少量試作から大量生産までJ1600Proは1日當たり5~8個の鋳型を生産する中小規模の鋳物工場向けで、J4000は1日當たり2~3個の特大鋳型を生産する大規模鋳物工場向けである。

2.鋳造の質を保障する専有材料の方式

3DPTEKは30以上の顆粒 – 接著剤専用処方異なる合金に最適化されている:

- アルミニウム合金鋳造:低粘度バインダー、良好な砂浸透性、鋳造気孔率を低減します;

- 鋼鉄鋳造: 高力つなぎ、砂型の高溫抵抗(1500℃の上で)、砂の打つことの欠陥を避けること;

- 銅合金鋳造:鋳物表面の介在物を防ぐため、低灰分バインダーを使用。

3.移行の難しさを軽減する統合的な技術サポート

機器+ソフトウェア+サービス」のフルプロセスサポートを提供:

- 無料鋳造シミュレーション?ソフトウェア(砂の設計を最適化し、試行錯誤のコストを削減する);

- 社內の鋳造技術センターでは、砂試験や鋳造プロセスのデバッグでお客様をサポートすることができます;

- オペレーター?トレーニングの実施(3日以內に機器の操作を確実にするための1対1の指導)。

4.生産の安定性を確保するためのグローバルなアフターセールス?ネットワーク

設備はヨーロッパ、アジア、中東など20カ國以上に上陸しており、アフターセールスの対応スピードも速い:

- 國內24時間ドアツードアサービス(遠隔地は48時間);

- 海外5カ所(ドイツ、インド、アメリカなど)のサービスセンターで、スペアパーツを迅速に交換;

- 年2回の無料機器メンテナンスで機器の壽命を延ばす(平均壽命8年以上)。

2025年の砂型3Dプリンティングの將來動向(注目すべき3つの方向性)

1.AI+3Dプリンティングによる欠陥ゼロの鋳造

砂型3Dプリンターの未來は統合されるAI 設計最適化システム-- 入力鋳造パラメータ(材料、サイズ、性能要件)、AIが自動的に最適な砂構造を生成することができ、印刷プロセスをリアルタイムで監視しながら、バインダーの注入量、砂の敷設厚さを調整することにより、砂パターンの亀裂、不均一な密度やその他の問題を回避し、 "ゼロ欠陥 "を達成するために!「を実現する。

2.98%の材料利用率を持つクローズドループの砂リサイクル

しぼる自動砂回収システムさらに、未硬化の砂と古い砂を選別し、汚染除去してリサイクルし、材料の利用率を現在の90%から98%以上に引き上げる。

3.アプリケーションの境界を広げるマルチマテリアル複合印刷

將來の砂型3Dプリンターは、「砂+金屬粉」の複合プリントを可能にする。つまり、砂型模型の主要部分(ゲートなど)に金屬コーティングをプリントして、砂型模型の高溫耐性を向上させ、また、砂型模型に対応できるようにする。超高張力鋼、チタン合金耐火合金鋳造、航空宇宙、高級機器に用途拡大。

結論:サンド3Dプリンティングは「オプション技術」ではなく、「変革をもたらす必須ツール」である。

競爭が激化する金屬鋳造業界では、「迅速な対応、複雑な構造、グリーンなコスト削減」がコアコンピタンスとなっています。を実現し、鋳物工場が従來のプロセス制約を打破するのを助けます。

3DPTEKは、砂型3Dプリンティングのリーダーとして、複數の裝置モデル、獨自の材料配合、統合された技術サポートを通じて、さまざまな規模の鋳物工場にカスタマイズされたソリューションを提供しています。自動車、航空宇宙、産業機械、エネルギー分野のいずれにおいても、砂型3Dプリンティングを選択することは、「コスト削減と効率化+技術的リーダーシップ」という二重の利點を選択することを意味し、2025年以降に鋳物工場が生き殘るための中核的な方法でもあります。

砂型 3D 打印技術:2025 年重塑金屬鑄造行業,縮短 80% 周期 + 降本方案解析最先出現在三帝科技股份有限公司。

]]>工業級 SLS 3D 打印機:復雜零件精密制造的革新方案,2025 年技術解析與行業應用最先出現在三帝科技股份有限公司。

]]>ナビゲーションを読む

- I. 産業グレードSLS 3Dプリンターとは?コア定義と技術的特徴

- 産業グレードSLS 3Dプリンティングを選択する製造業者にとっての4つの主な利點

- 工業用SLS 3Dプリンティングのコア材料:ナイロンを超え、鋳造用途の材料が新たなホットスポットに

- 工業用SLS 3Dプリントの仕組み:デザインから完成品まで5つのステップで実現

- V. 産業用SLS 3Dプリンター産業アプリケーション:4つの主要分野における典型的なシナリオ

- ケーススタディ:歐州の自動車部品サプライヤーがSLS 3Dプリンティングを使用して40%のコスト削減と70%の効率向上を実現

- 3DPTEK工業用グレードSLS 3Dプリンター:なぜ業界で選ばれているのか?

- VIII.2025年における産業用SLS 3Dプリンティングの將來動向:3つの方向性

- IX.結論:工業用SLS 3Dプリンティングは「プリンター」を超えた、製造革新のためのツールである

I. 産業グレードSLS 3Dプリンターとは?コア定義と技術的特徴

工業用SLS 3Dプリンタは、高出力のレーザーを使用して、以下のことを行う。ナイロン、複合ポリマー、特殊鋳造用砂/ワックスこれは、粉末材料とその他の材料を選択的に融合し、ソリッド3Dパーツを層ごとに構築するための工業用裝置です。その中核となる技術特性は、デスクトップレベルのSLS裝置とは大きく異なります:

| 比較次元 | 工業用SLS 3Dプリンター | デスクトップSLSデバイス |

|---|---|---|

| 成形スペース | 大型(一部モデルは1000mmまで) | 少數 |

| 生産効率 | 高く、大量生産に対応 | 低印刷、ほとんどが1枚印刷 |

| 部品の品質 | 安定性があり、量産基準を満たす | 精度が低く、プロトタイプに適している |

| 素材の互換性 | ヒロ(エンジニアリングプラスチック、鋳物砂、ワックス) | ナロー(主にベーシックなナイロンパウダー) |

加えて、工業用SLSプリンティングはサポート構造を必要としない(未焼結パウダーが自然にパーツを支える)ため、従來のプロセスでは不可能だったことを簡単に実現できる。複雑な內部チャネル、軽量格子構造、活性成分オールインワン?モールディング。

産業グレードSLS 3Dプリンティングを選択する製造業者にとっての4つの主な利點

航空宇宙、自動車、醫療、鋳造などの分野で、工業グレードのSLS技術は、生産性と技術革新を向上させる鍵となっている:

1.設計の自由度に上限がなく、従來のプロセスの制約を打ち破る

支持構造が不要なため、エンジニアは設計を行うことができる。複雑な內部空洞、一體化された可動部品、トポロジーに最適化された軽量構造-- 航空宇宙の中空構造部品や自動車エンジンの複雑なランナー部品などは、CNC機械加工や射出成形などの従來の工程では実現が難しい。

2.標準的な部品の強度、大量生産のシナリオで直接使用される。

SLSプリント部品は「プロトタイプ」ではなく、有用な機能を備えた完成部品である。一般的に使用されるPA12(ナイロン12)、PA11(ナイロン11)、ガラス繊維強化ナイロン射出成形部品に近い機械的特性、優れた耐薬品性、耐衝撃性を持つこれらの材料は、自動車內裝部品や醫療用手術器具のような大量生産の場面で直接使用することができる。

3.減らされた生産の調達期間 70% の市場の需要への急速な応答

CADモデルから完成部品まで、工業用SLSプリンティングがすべてを可能にする3~7日これは、通常數週間かかる従來の金型製作よりもはるかに速い。R&Dチームのプロトタイプ検証、小ロットのカスタマイズ生産、緊急予備部品の補充にとって、この利點は市場投入までの時間を劇的に短縮し、市場機會をつかむことができる。

4.コスト削減のためのスケールアップと生産移行の支援

工業用SLS裝置は、1回の印刷で數十から數百のパーツを入れ子にすることができ、次のような用途に最適です。小ロット大量生産また、SLSは「ブリッジ製造」ツールとしても使用できます。高価な射出成形用金型に移行する前に、SLSを使用して移行部品を迅速に製造することで、金型投資のリスクを回避し、初期製造コストを削減することができます。

工業用SLS 3Dプリンティングのコア材料:ナイロンを超え、鋳造用途の材料が新たなホットスポットに

SLS材料といえばナイロンが真っ先に思い浮かぶが、工業用機器はマルチ材料に対応するようになり、特に鋳造部門では特殊な材料が従來の鋳造プロセスのデジタル変革を推進している:

1.鋳物砂: 金屬鋳造の鋳型/中子の直接生産

を組み合わせることで珪砂/セラミックサンドレーザー焼結用の特殊バインダーと混合された工業用SLSプリンターは、金屬鋳造用の砂型パターンや中子を直接印刷することができ、以下のような利點がある:

- ポンプボディ、タービンハウジング、自動車エンジンブロックなどに最適。複雑な內部空洞鋳物.;

- 従來の木型?金型が不要になり、金型製作コストとリードタイムを削減;

- 砂型は寸法精度が高く(誤差≤0.1mm)、表面が滑らかであるため、鋳造歩留まりが向上する。

2.鋳造用ワックス:インベストメント鋳造用ワックス鋳型の効率的製造

工業用SLS裝置は、以下の印刷が可能です。低灰分キャスティングワックスワックス型をCNCで加工する従來の方法とは異なり、航空タービンブレード、寶飾品、精密金物のインベストメント鋳造に使用される:

- 低表面粗さ(Ra≤1.6μm)で精密部品鋳造のニーズに対応;

- 灰分 <0.1% の殘余無し鋳造の dewaxing が、鋳造の欠陥を避ける時;

- 生産サイクルタイムの短縮 50%、少量の精密ワックス金型の迅速な生産に適しています。

3DPTEK工業用SLS鋳造裝置に関する推奨事項

業界をリードするブランドとして、3DPTEKは、産業グレードの生産ニーズに適合した、鋳造シナリオ用の特別モデルを提供しています:

- SLSサンド3Dプリンター造型長さは最大1000mmで、大型鋳物砂型の大量生産に対応し、大型機械部品の鋳造に適している;

- SLSワックスモデル3Dプリンター高解像度印刷(層厚0.08mm)、従來のインベストメント鋳造プロセスにシームレスに統合するための標準的な鋳造ワックス配合と互換性があります。

工業用SLS 3Dプリントの仕組み:デザインから完成品まで5つのステップで実現

産業グレードのSLSプリント工程は高度に自動化されており、複雑な手作業を必要としない5段階のコア工程を備えている:

- 3Dデザインと前処理部品の設計はCADソフトウェアで行われ、構造は特別なソフトウェアで最適化され(肉厚の増加、入れ子の配置など)、SLS裝置で認識されるSTLファイルが生成される;

- パウダー敷設この裝置は自動的に粉體原料を成型臺に均等に敷き詰め、層厚は次のように制御されます。0.08-0.35mm(精密調整可能);

- 選択的レーザー焼結部品の斷面軌跡に基づく高出力レーザー走査により、粉末粒子を融合?固化させ、単層部品構造を形成する;

- 幾重にも重なる成形プラットフォームが一段下げられ、新しいパウダーが再び敷かれ、部品が完全に成形されるまでレーザー焼結ステップが繰り返される;

- 冷卻と粉末化部品は密閉された環境でゆっくりと冷卻され(変形を避けるため)、未焼結粉末は冷卻後に除去される(リサイクル可能で、材料利用率は90%以上)。

V. 産業用SLS 3Dプリンター産業アプリケーション:4つの主要分野における典型的なシナリオ

高精度、高い互換性、迅速な生産という利點を持つ工業グレードのSLS技術は、多くの主要産業に上陸しており、典型的な応用シナリオは以下の通りである:

1.航空宇宙:軽量化と高信頼性の両立

- 子供を産む軽量ダクト、エアハンドリングコンポーネント格子構造は、強度を維持しながら部品30%-50%の重量を減らすために最適化されています;

- 複雑な衛星構造部品や航空機內部マウントを組み立てなしで製造し、故障のリスクを低減。

2.自動車:ラピッドプロトタイピングと少量生産の組み合わせ

- 研究開発段階:ラピッドプリントハウジング、ブラケット、ダッシュボードプロトタイプ設計は3日以內に検証され、開発サイクルが短縮される;

- 量産段階:自動車內裝部品やメンテナンス用スペア部品のカスタマイズ部品を小ロットで生産することで、金型への投資を回避し、コストを削減する。

3.醫療分野:パーソナライゼーションと安全性の両立

- カスタマイズ患者固有の解剖モデル(整形外科手術計畫モデルなど)により、醫師が正確な手術計畫を立てることができます;

- 醫療グレードの規格と生體適合性を満たす素材を使用し、個人向けの整形外科器具と手術用具を製造。

4.ファウンドリー部門:伝統的プロセスのデジタル変革を促進する

- 大型金屬鋳物:ポンプ本體やタービンケーシングなどの複雑な部品の砂型/中子を直接印刷する;

- 精密部品鋳造:航空タービンブレード、寶飾品などの精密部品のインベストメント鋳造用の低灰分ワックス鋳型の印刷。

ケーススタディ:歐州の自動車部品サプライヤーがSLS 3Dプリンティングを使用して40%のコスト削減と70%の効率向上を実現

ある歐州の自動車部品サプライヤーは、短期間で生産するためにカスタマイズされた治具を必要としていた。 従來の解決策はCNC加工を使用することであったが、これには10日間のリードタイムと高い設備コストが必要であった。3DPTEK 産業グレードSLS 3Dプリンタその後だ:

- 材料選択:高強度PA12パウダーを使用し、部品の強度は工具の使用條件を満たしている;

- 生産サイクル:設計から完成品までわずか3日、70%はCNC加工より短い;

- コスト管理:金型や複雑な機械加工が不要なため、全體的なコストを40%削減;

- 結果:短期間での生産に成功し、金型製造におけるSLS技術の実現可能性を検証。

3DPTEK工業用グレードSLS 3Dプリンター:なぜ業界で選ばれているのか?

産業用SLS裝置の數あるブランドの中で、3DPTEKは「量産志向」の設計コンセプトで製造企業に人気の選択肢となっており、そのコア?コンピタンスは4つのポイントに反映されている:

- 大型化と高速化を両立モデルによっては成形長さが1000mmに達するものもあり、大型部品の生産をサポートする。同時に、印刷速度は業界平均より20%速いため、大量生産の効率が向上する;

- 高いマルチマテリアル適合性エンプラ、鋳物砂、鋳造ワックスなど幅広い素材に対応でき、1臺で複數のシーンに対応できる;

- フルプロセス?ソリューションプリント機器から、電子部品まで幅広い製品を提供。鋳造シミュレーションソフト、後処理裝置オールインワンのソリューションにより、サードパーティのツールを追加する必要がない;

- グローバル?テクニカル?サポート生産ラインの安定稼働を確保するため、設備據付、運転トレーニング、アフターメンテナンスまで、フルサイクルサービスを提供する。

VIII.2025年における産業用SLS 3Dプリンティングの將來動向:3つの方向性

材料科學と自動化技術の進歩に伴い、工業用SLS印刷は、より高い効率、より広い応用、より高い品質に向かって発展し、將來的には3つの主要なトレンドは明らかである:

- 精度を犠牲にすることなく印刷速度を向上レーザー出力の最適化と同時マルチレーザー焼結技術により、0.08mmの高精度を維持しながら、印刷速度は50%以上向上する;

- 素材カテゴリーの拡大高溫複合材料(PEEKベースの粉末など)や金屬ベースの複合材料粉末は徐々に上陸し、高溫?高強度シナリオにおけるSLSの応用を拡大するだろう;

- クローズド?ループ?インテリジェント生産統合されたリアルタイム?モニタリング?システムは、AIアルゴリズムによって印刷プロセスを監視し、レーザー?パラメーターを自動的に調整することで、「不良品ゼロ」の量産を達成し、スクラップ率を低減する。

IX.結論:工業用SLS 3Dプリンティングは「プリンター」を超えた、製造革新のためのツールである

工業用SLS 3Dプリンターは、もはや単なる「プロトタイピングマシン」ではなく、設計-生産-応用の全プロセスをリンクできる「設計-生産-応用」マシンである。生産グレードのソリューションSLS 技術は、航空宇宙産業における軽量化や自動車用途に使用することができます。航空宇宙産業における軽量化要件、自動車産業における高速応答時間、醫療分野におけるパーソナライゼーション、鋳造産業におけるデジタル化など、産業グレードのSLS技術は、効率的で費用対効果の高いソリューションを提供します。

製造企業にとって、3DPTEKの砂/ワックス造型モデルのような適切な産業グレードSLS裝置を選択することは、生産性を向上させるだけでなく、従來のプロセスの限界を打破し、イノベーションの高臺をつかむことにつながります。

工業級 SLS 3D 打印機:復雜零件精密制造的革新方案,2025 年技術解析與行業應用最先出現在三帝科技股份有限公司。

]]>鋳物工場の経営者として、このような狀況に遭遇することはよくあることですか?

--顧客は少量の試用部品をしたい、20萬に金型をして、注文の結果は50枚だけで、計算すると、金型の費用は稼いだお金より多いことがわかり、注文をあきらめるしかない!

--顧客はハニカム構造を持つ航空宇宙部品の注文を受け、従來の砂中子の組み立て誤差は部品サイズよりも大きく、スクラップになった鋳物を見つめるのは大きな頭痛の種だった!

--3D印刷で競合他社は、よく知られている自動車用バッテリーパックの受注を取り、獨自のオファーは、他の30%よりも低いか、入札を獲得していない、と最終的に私たちよりも速く、他の人の配信についてお問い合わせ2ヶ月、非常に無力!

--顧客は設計を変更するために移動しない、スクラップ金型の300セット以上が倉庫に積み上げられ、アカウントをチェックすると、金型の在庫が利益の半年を占めていることが判明し、あまりにも痛みを味わう!

--顧客は複雑な構造の作品を送り、価格は問題ではないと言ったが、評価は伝統的な鋳造プロセスは行うことができないことを発見し、このような高付加価値の注文を見て、唯一のあきらめることができる!

3Dプリンティング砂型鋳造技術を十分に理解していただくための記事です!

サンド3Dプリンティングとは?

サンド3Dプリンティングは比較的新しい技術で、簡単に言えば、鋳物砂から特殊な材料を層ごとに「積み上げる」積み木のようなものだ。

従來の砂型を作る方法では、型を作り、その型を使って形を作るという複雑な工程が必要な場合があり、非常に奇妙で複雑な形をした砂型を作りたい場合は特に難しく、コストもかかります。しかし、砂型3Dプリントは違います。設計された鋳物の3Dモデルのデータを3Dプリンターに入力すると、プリンターがモデルの形狀や構造に従って、特殊な砂や砂のような材料を、層ごとに正確な方法で入れて結合し、ちょうど無數の非常に薄い「砂シート」を使って徐々に完全な砂型を作っていくようにします。この方法では、どんなに複雑な形狀であっても、コンピューターで設計さえできれば、プリントアウトすることができ、スピードはかなり速く、従來の方法のように複雑な型を作る必要がないため、時間とコストを大幅に節約することができる。

砂型3Dプリンタの原理

サンド3Dプリンティングは、通常バインダージェッティング(BJ)基本原則は以下の通り:

- 砂を撒く印刷機は、特定の鋳物砂(珪砂、セラミック砂、コーテッドサンドなど)を印刷臺に均等に敷き詰めます。

- スプレーバインダースプレーノズルは、コンピューターモデル(CADデータ)に従ってバインダーを正確に噴射し、砂粒同士を特定の領域で結合させる。

- 何度も重ねるプラットフォームが降ろされ、砂が再び撒かれ、バインダーが噴霧され、硬化し、砂絵全體が完成するまで層ごとに成形される。

- 再処理結合していないルースサンドの除去、印刷された砂型の硬化と洗浄。

3Dプリンターによる砂型鋳造が解決する中核的な問題とは?

それぞれの技術の存在や誕生には、必ず「使命」がある。一般に、特定の問題に対する解決策として知られる、市場の需要を満たすこと、これがその存在価値である。以下では、従來の鋳造で遭遇した茨の道を解決する砂の3Dプリンティング技術について、次のように考えてみたい:

- 複雑形狀部品の製造従來の砂型鋳造では、航空エンジンのブレード內部の微細な冷卻水路のような複雑な形狀を正確に造形することは困難で、コストもかかる。3Dプリント砂は、デジタルモデルに基づいて複雑な形狀を簡単に現実のものにすることができ、自動車エンジンブロックの緻密な凹凸を持つ砂から、醫療機器の外殻の微妙なバイオニック構造を持つ砂まで、完璧に表現することができる。

- 長い生産リードタイム従來の砂型鋳造は、鋳型の設計、鋳型の製造、鋳型のデバッグなどの長いプロセスを経る必要があり、大規模な鋳型の製造サイクルは數ヶ月を超えることが多い。新しい自動車エンジンブロックの研究開発など、従來の鋳造金型のスクラップリメイクは少なくとも2週間、3D印刷砂は、新しいモデルの印刷の日に完了することができ、翌日には鋳造に入れることができます。

- コスト管理の難しさ3D印刷砂オンデマンド印刷、正確な砂、90%以上の材料利用率、廃棄物を削減します。印刷プロセスの高度な自動化は、人件費を削減することができます。ある小さな鋳物工場を例に取ると、年間生産能力5,000個の小型管継手鋳物で、3Dプリント砂の導入後、材料費は年間15萬元削減され、人件費は20萬元削減される。

- 鋳物の精度が低い鋳型の摩耗、パーティング面のフィッティングエラーによる伝統的な砂型は、鋳造サイズの偏差は、多くの場合、±1mm以上であり、その後の加工代、材料の無駄、および局所的な緩み、砂の巻き込みやその他の欠陥が発生しやすく、その結果、鋳物の不均一な機械的特性。 精密駆動のデジタルモデルによる3D印刷砂型、±0.5mm以下の砂のサイズの精度は、砂の緩み不均一を避けるために、均一なコンパクトさを達成することができ、同時に、大幅に鋳物の信頼性の高い內部品質を確保するために、収縮穴、収縮を低減するために凝固プロセスを最適化します。同時に、凝固プロセスを最適化し、引け巣、引け緩みを大幅に低減し、鋳物の安定した信頼性の高い內部品質を確保する。

- 高い環境圧力3D印刷砂の生産、未使用の砂をリサイクルして再利用することができ、非常に少ない廃棄物、印刷プロセスは、有害ガスの排出量を削減し、ワークショップの環境を改善し、化學結合剤を大量に必要としない。統計によると、3D印刷砂を使用した後、鋳物工場の廃棄物排出量は80%以上削減され、粉塵、有害ガスの濃度は環境基準に達しています。

鋳物工場は、砂型3Dプリンターを購入する必要があるかどうかをどのように評価するのでしょうか?

砂型3Dプリンターの価格は決して安くはなく(通常、サイズが大きくなるほど高価になる)、購入するには比較的慎重で、特に中小規模の鋳物工場が多い。上司が購入する必要があるかどうかを評価するために、私たちは伝統的な鋳物工場の上司に參考になるように、いくつかの評価ポイントを以下にまとめました:

生産要件

- 製品の複雑性鋳物工場が、航空エンジンのブレードや自動車のシリンダーブロックなど、複雑な形狀や微細な構造、內部流路を持つ鋳物を製造することが多い場合、従來のプロセスの要件を満たすことは難しく、砂型3Dプリンターが優位性を発揮できる。

- 生産規模と生産量小型の多品種鋳造の場合、砂型3Dプリンターは、金型を必要とせずに製品を迅速に切り替える柔軟性を提供し、コストとサイクルタイムを削減します。しかし、大規模な単一品種の鋳物では、従來のプロセスの方がコスト効率が高い場合があります。

- 納期要件砂型3Dプリンターはリードタイムを短縮し、顧客が厳しい納期スケジュールを設定している場合、迅速な注文対応を可能にする。

費用対効果

- 設備投資砂型3Dプリンターの購入費用、設置費用、試運転費用、メンテナンス費用などを考慮する必要がある。

- ランニングコスト印刷材料、エネルギー消費、人件費などを含む。従來の鋳造プロセスを比較し、長期的なランニングコストの高低を分析する。

- ポテンシャルゲイン製品品質の向上、サイクルタイムの短縮、スクラップ率の低下など、砂型3Dプリンターを使用する潛在的なメリットを考えてみましょう。

技術力

- 従業員スキル既存の従業員が3Dプリンティング技術をどの程度習得しているかを評価し、専門家としてのトレーニングや採用が必要かどうかを判斷する。

- テクニカルサポート設置や試運転、トレーニング、故障修理などのサービスがタイムリーで効果的かどうかを含め、機器サプライヤーの技術サポート能力を理解すること。

市場競爭

- 業界動向もし競合他社がすでにサンド3Dプリンティングを採用し、優位に立っているのであれば、鋳物工場は競爭力を維持するためにサンド3Dプリンティングの購入を検討する必要があるかもしれません。

- 顧客ニーズ砂型3Dプリンターの購入は、鋳物工場が製品の品質と生産性を向上させ、市場での競爭力を高めるために先進技術を採用することを望む顧客のニーズを満たすのに役立つ。

環境要件

- 地域の環境保護要求が厳しい場合、従來の鋳造工程は廃砂処理や排ガス排出などの面で大きな圧力を受けている。砂型3Dプリンターは、材料の利用率が高く、廃棄物が少ないという利點があるため、企業が環境保護要求を満たすのに役立つ。

砂型3Dプリンターに必要な人材とは?

多くの伝統的な鋳造企業が3D印刷砂型鋳造関連の専門家が裝備されていない可能性があることを考慮し、我々は特別に労働者の位置は、スキルや通常の職務のどのような側面を持っている必要があります照合しているので、工場が參照を行うために募集しています。

プロフェッショナルの條件:

- 機械工學、材料科學、鋳造工學、積層造形およびその他の関連職種;

- サンド3Dプリンティング(バインダージェッティング)技術に精通し、関連機器の操作経験があることが望ましい;

- の使用に関する専門知識CAD、3Dモデリング?ソフトウェア(SolidWorks、AutoCAD、Magicsなど)基本的なデータ処理能力を有する;

- 鋳造プロセスを理解し、砂の材料特性、後処理プロセス、一般的な鋳造欠陥の分析に精通している;

- 機器のメンテナンスやトラブルシューティングを行い、機器操作における一般的な問題を獨自に解決する能力;

- チームプレーが得意で、鋳造エンジニアや製造チームと密接に協力し、製造プロセスを最適化できる;

- 新しい技術を素早く理解する學習能力が高く、鋳造業界における積層造形の応用に強い関心を持つ。

仕事內容

- 持つサンド3Dプリンター機器の試運転、印刷ジョブの実行、品質管理などの日常業務;

- CADモデルの最適化、スライス、印刷パラメータの設定など、3D印刷データの処理;

- 印刷工程を監督し、砂型の品質が鋳造要件を満たしていること、必要な後処理(洗浄、硬化など)が実施されていることを確認する;

- 設備のメンテナンス、トラブルシューティング、印刷工程における問題解決などを擔當し、設備の安定稼働を図る;

- 鋳造技術チームと協力し、砂型を3Dプリントするプロセスを最適化し、鋳造品質と生産効率を向上させる;

- 鋳物製造における砂型3Dプリンティングの応用を継続的に改善するために、新しい材料やプロセスを研究?導入する;

- 3Dプリンティング技術の社內トレーニングを擔當し、チーム全體の技術レベルを向上させる。

概要

要約すると、砂型3Dプリンティング技術は従來の鋳物工場に多くのチャンスと変化をもたらし、複雑な形狀の部品製造の問題、長い生産サイクル、コスト管理の難しさ、鋳造精度の悪さ、環境保護の圧力や一連の茨の道に直面している従來の鋳造プロセスを効果的に解決することができます。生産需要、費用対効果、技術能力、市場競爭、環境要件などの包括的な評価を通じて、鋳物工場の所有者は、より科學的かつ合理的に砂の3Dプリンタを導入するかどうかを判斷することができます。プロの技術者を裝備し、円滑な著陸の鋳物工場で、この技術を確保することであり、最大のパフォーマンスの鍵を果たしている。

競爭が激化する鋳物市場では、積極的に変更を加える、新技術を受け入れるためのイニシアチブを取る、変革と企業のアップグレードと持続可能な発展を達成するための最初の機會をつかむことができるかもしれません。伝統的な鋳物工場にとって、砂の3D印刷技術は、技術の変化だけでなく、ボトルネックの開発のブレークスルーだけでなく、絶好の機會のコア競爭力を向上させる。私は、すべての鋳物工場のボスが自分の企業の実際の狀況を組み合わせることができ、完全に企業の意思決定の長期的な発展に最も適したように、長所と短所を比較検討することを願っています。

]]>1.従來の鋳造法の限界への対応

複雑な構造の成形が難しい

従來の鋳造プロセスでは、複雑な形狀の砂型を製造する際に、しばしば膨大な技術的困難と高コストに直面する。例えば、航空機のエンジンブレードは通常、內部に微細で複雑な冷卻溝があるため、このような鋳型を製造する従來のプロセスは非常に困難である。砂型3Dプリンターは、デジタルモデリングとレイヤーバイレイヤー印刷技術により、複雑な形狀の砂型の製造を容易に実現し、技術的な敷居とコストを大幅に削減することができます。

カスタマイズ生産には限界がある

パーソナライズされた消費とニッチ市場の臺頭により、小ロットでカスタマイズされた鋳物の需要は爆発的に伸びている。しかし、従來の鋳造プロセスでは、型開けコストが高く、カスタマイズのサイクルも長いため、市場の迅速な対応ニーズに応えることは難しい。砂型3Dプリンターは金型を必要とせず、顧客の特別な仕様、形狀、性能要件に応じて砂型パターンを迅速に設計?印刷できるため、カスタマイズ生産の柔軟性と効率が大幅に向上する。

2.生産効率の向上とコスト管理

長い生産リードタイム

従來の砂型鋳造では、鋳型の設計、鋳型の製造、鋳型の試運転に時間がかかり、大型鋳型の製造サイクルは數ヶ月を超えることが多い。この間、設計変更や金型の欠陥により手直しが発生し、製造サイクルがさらに延びることもあります。砂型3Dプリンターは金型を作る必要がなく、デジタルモデルから直接プリントするため、製品開発サイクルを大幅に短縮し、生産効率を向上させることができます。

コスト管理の難しさ

伝統的な鋳造鋳型の製造工程では、材料の浪費が深刻で、複雑な鋳型の材料利用率は30%以下である。 さらに、鋳型工からモデラー、鋳型の修理工に至るまで、投入人員が多く、コストをさらに押し上げる。砂型3Dプリンターオンデマンド印刷、正確な砂、90%以上の材料利用率。印刷工程の高度な自動化、人件費を削減し、大幅に生産コストを削減します。

3.製品の品質向上

寸法精度が低い

従來の砂型は、鋳型の摩耗、パーティング面のフィッティングエラーなどの問題により、鋳造サイズの偏差が±1mmを超えることが多く、その後の機械加工代、材料の無駄が発生します。デジタルモデルの精密駆動による砂型3Dプリンタ、±0.5ミリメートル以下の砂のサイズの精度は、機械加工プロセスを削減し、コストを削減します。

內部品質にムラがある

伝統的な砂パターンは、局所的な緩み、砂の巻き込みなどの問題が発生しやすく、その結果、鋳物の機械的特性が不均一になり、亀裂やその他の欠陥が発生しやすくなります。砂の3Dプリンタは、均一なコンパクトさを達成することができ、砂の緩い不均一を回避すると同時に、凝固プロセスを最適化し、大幅に鋳物の安定した信頼性の高い內部品質を確保するために、収縮穴、収縮緩みを低減し、製品の性能と壽命を向上させます。

4.環境面でのメリット

伝統的な鋳型製造は大量の廃金屬と廃プラスチックを発生し、廃砂は砂処理後に山積みになる。工場の10,000トンの鋳物の年間生産能力は、廃砂の年間排出量は5,000トン以上、処理の高コストと環境の汚染。生産の砂3Dプリンタは、未使用の砂は、非常に少ない廃棄物をリサイクルして再利用することができます。また、印刷プロセスは、有害ガスの排出量を削減し、ワークショップの環境を改善し、化學バインダーの多くを必要としません。

5.鋳物工場が砂型3Dプリンターに値する理由

生産効率の向上

砂型3Dプリンターは市場の需要に素早く対応でき、特に小ロット製品の頻繁な再モデリングに適しています。これにより、鋳物工場は顧客の個別のカスタマイズニーズに迅速に対応し、顧客満足度と市場競爭力を向上させることができます。同時に、サンド3Dプリンターは大量生産をサポートし、短時間で高品質のサンドモデルを大量にプリントして大量生産のニーズに応え、生産効率と生産高を向上させることができます。

生産コストの削減

砂型3D印刷技術は、鋳型を開けることなく砂型パターンを直接印刷するため、鋳型を開けるコストを大幅に削減でき、特に小ロットや複雑な構造の生産ニーズに適している。さらに、砂型3D印刷裝置は簡単な訓練だけで操作でき、多くの人手と相乗効果を必要としないため、熟練工への依存を効果的に減らすことができ、鋳物工場は採用が難しく、高価な労働力の問題に容易に対処できる。

製品品質の向上

砂型3Dプリンターはより正確である。3DPTEKつまり、鋳物の寸法精度が飛躍的に向上し、製品の一回合格率が大幅に高まり、スクラップ率が減少し、鋳物工場は資源をより効率的に活用できるようになる。同時に、3Dプリントされた砂型は精度と表面品質が向上し、サンディングや仕上げ作業の量を減らし、生産工程をよりクリーンにし、製品の品質と工程の一貫性を向上させる。

生産管理の最適化

砂型3Dプリンターはコンパクトな本體設計で、設置面積が小さく、柔軟な設置が可能であるため、中小規模の鋳物工場のさまざまな現場レイアウト要件に適している。モジュラー生産ソリューションは、企業が容易に拡張し、マルチマシン連攜を実現することもサポートします。砂型3Dプリンターの一部はデジタル監視システムをサポートし、ビジネスマネージャーはリアルタイムで生産の進捗狀況や機器の狀態を監視し、完全に制御可能な生産プロセスを実現することができます。

6.おわりに

砂型3Dプリンターの出現は、従來の鋳造プロセスにおける多くの問題を解決するだけでなく、鋳造業界にかつてないチャンスをもたらす。生産効率の改善、生産コストの削減、製品品質の向上、生産管理の最適化により、鋳物工場に強力な競爭力をもたらす。技術の絶え間ない進歩に伴い、砂型3Dプリンターは製造業の將來においてますます重要な役割を果たすようになり、鋳物産業をより効率的で環境に優しく、よりスマートな方向へと促進する。

]]>