3D打印如何解決鑄造高報(bào)廢率問題:革新鑄造工藝,提升品質(zhì)與效率最先出現(xiàn)在三帝科技股份有限公司。

]]>Leggi la navigazione

- Capitolo 1: Approfondimento: la sfida alla radice dei difetti della colata tradizionale

- Capitolo 2: Stampa 3D: una svolta rivoluzionaria dalla tecnologia alla soluzione

- Capitolo 3: TECNOLOGIA SANTI: un motore digitale per potenziare l'industria delle fonderie

- Capitolo 4: Guardare al futuro: digitalizzazione e sostenibilità nell'industria della fonderia

Capitolo 1: Approfondimento: la sfida alla radice dei difetti della colata tradizionale

1.1 Difetti di fusione comuni e loro cause profonde

I difetti di fusione sono la causa diretta degli alti tassi di scarto. Questi difetti non sono accidentali, ma sono dettati dalle limitazioni fisiche e di processo insite nei processi di fusione convenzionali.

in primo luogobolla d'ariainsieme acratere. La porosità deriva principalmente dal coinvolgimento o dall'incapacità di scaricare efficacemente i gas (ad esempio idrogeno, degassamento dello stampo) nel metallo liquido durante il processo di colata e solidificazione. Quando il gas disciolto nel metallo liquido viene rilasciato a causa della ridotta solubilità durante il raffreddamento e la solidificazione, si formano bolle all'interno o sulla superficie del getto se non vengono scaricate in tempo. A ciò è collegato il ritiro, che è un fenomeno naturale di contrazione del volume del metallo durante la solidificazione. Se il sistema di raffreddamento non è progettato correttamente, con conseguenti temperature dello stampo localmente elevate o un ritiro insufficiente, si formeranno vuoti interni o depressioni, noti come fori da ritiro.

Il prossimo.incastratoinsieme amodello errato. Nella colata in sabbia convenzionale, gli stampi e le anime di sabbia devono essere assemblati e incollati dopo essere stati realizzati separatamente da più pezzi. In questo processo, qualsiasi piccola rottura dell'anima di sabbia o un incollaggio non corretto può portare alla cattura di particelle di sabbia nel liquido metallico, formando difetti di intrappolamento della sabbia. Inoltre, se la superficie di separazione dello stampo o il nucleo di sabbia non sono posizionati con precisione, possono verificarsi difetti di stampaggio in cui le parti superiori e inferiori del getto sono disallineate.

finebarriera al freddoinsieme acrepitiiQuando la fluidità del liquido metallico è scarsa, la temperatura di colata è troppo bassa o il design del canale di colata è stretto, i due flussi metallici si solidificano prima di potersi fondere completamente sul bordo d'attacco, lasciando una segregazione fredda debolmente collegata. Inoltre, durante il raffreddamento e la solidificazione, se le sollecitazioni all'interno della colata sono disomogenee, possono verificarsi cricche termiche durante il ritiro.

1.2 Il dilemma "alto costo" e "bassa efficienza" nella produzione di stampi tradizionali

Un altro punto dolente del processo di fusione tradizionale è il processo di produzione degli stampi. La produzione tradizionale di casse in legno o metallo è un processo ad alta intensità di manodopera, dipendente da personale altamente qualificato, con tempi di consegna lunghi e costi significativi. Ogni minima modifica al progetto comporta la necessità di ricostruire lo stampo, con conseguenti costi aggiuntivi elevati e settimane o addirittura mesi di attesa.

L'eccessiva dipendenza da stampi fisici limita inoltre in modo sostanziale la libertà di progettazione dei getti. Le guide interne complesse e le strutture cave non possono essere modellate in un unico pezzo con i processi tradizionali di costruzione degli stampi e devono essere smontate in più anime individuali, che vengono poi assemblate con attrezzature complesse e lavoro manuale. 2. Questa limitazione del processo costringe i progettisti a scendere a compromessi e a sacrificare le prestazioni del pezzo per la sua producibilità, ad esempio semplificando i canali di raffreddamento per adattarli a processi di foratura che non consentono un raffreddamento ottimale.

In sintesi, l'alto tasso di scarti della fusione tradizionale non è un problema tecnico isolato, ma un prodotto dei suoi processi fondamentali. La modalità tradizionale di "prova ed errore fisico" fa sì che la fonderia, nel momento in cui scopre dei difetti, debba affrontare un lungo processo di modifica dello stampo e di ritestatura, un ciclo ad alto rischio e a bassa efficienza. Il valore rivoluzionario della stampa 3D è quello di fornire una soluzione "senza stampo", che rimodella fondamentalmente l'intero processo produttivo, che sarà la modalità tradizionale di "prova ed errore fisico". Il valore rivoluzionario della stampa 3D è che fornisce una soluzione "senza stampo" che rimodella fondamentalmente l'intero processo produttivo, trasformando il tradizionale modello di "prova ed errore fisico" in un modello di "verifica di simulazione digitale", che mette il rischio davanti al processo, eliminando così alla fonte la maggior parte delle cause di obsolescenza.

Capitolo 2: Stampa 3D: una svolta rivoluzionaria dalla tecnologia alla soluzione

2.1 Produzione senza stampi: eliminare le cause principali dell'obsolescenza

Il vantaggio principale della stampa 3D è il suo metodo di produzione "senza stampo", che le consente di aggirare tutte le sfide legate agli stampi insite nella fusione tradizionale, riducendo così radicalmente i tassi di scarto.

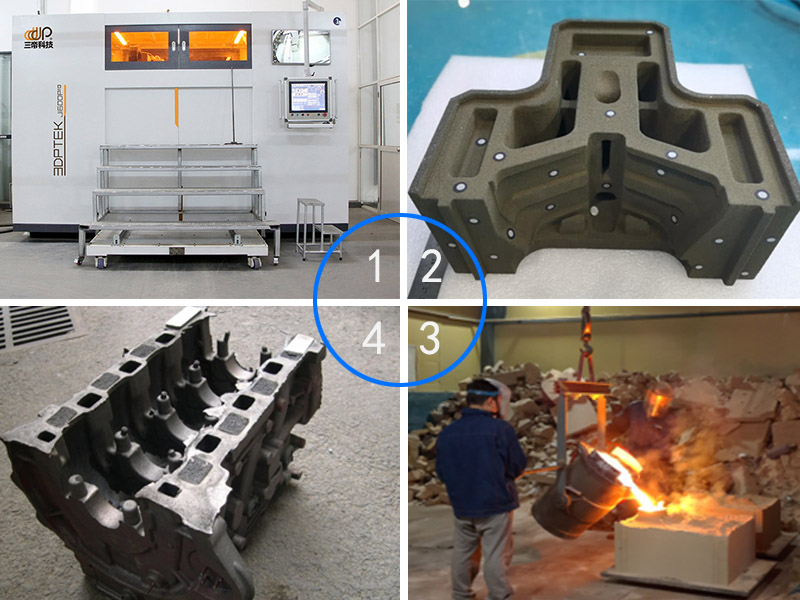

Direttamente dal CAD allo stampo in sabbia. Il Binder Jetting nella produzione additiva è la chiave per raggiungere questo obiettivo. Funziona spruzzando con precisione il legante liquido su strati sottili di polvere (ad esempio sabbia di silice, sabbia ceramica) da una testina di stampa industriale basata su un modello digitale CAD 3D. Incollando strato per strato, il modello 3D contenuto nel file digitale viene costruito sotto forma di uno stampo o nucleo di sabbia solido. Questo processo elimina completamente la necessità di ricorrere a stampi fisici. Poiché non sono necessarie lunghe fasi di progettazione e produzione dello stampo, il ciclo di produzione dello stampo può essere ridotto da settimane o addirittura mesi a ore o giorni, consentendo il "print-on-demand" e una risposta rapida alle modifiche del progetto, riducendo in modo significativo gli investimenti iniziali e i costi di prova ed errore.

Stampaggio di pezzi unici e strutture complesse. L'approccio alla produzione a strati della stampa 3D offre una libertà di progettazione senza precedenti. Consente di modellare in un unico pezzo complesse anime di sabbia che tradizionalmente dovrebbero essere suddivise in più parti, come i meandri di un motore. Questo non solo semplifica il processo di fusione, ma soprattutto elimina completamente la necessità di assemblare, incollare e disallineare le anime, eliminando così i difetti più comuni, come l'intrappolamento della sabbia, le deviazioni dimensionali e le forme errate causate da questi problemi.

2.2 Ottimizzazione del processo: dati per garantire la qualità della colata

Il valore della stampa 3D va ben oltre il concetto di "senza stampo". Porta il processo di produzione a una dimensione digitale completamente nuova, consentendo di convalidare e ottimizzare i dati prima che avvenga la produzione fisica, trasformando la "riparazione" in "previsione".

Simulazione e progettazione digitale. Durante la fase di progettazione digitale che precede la stampa 3D, gli ingegneri possono utilizzare un software avanzato di analisi agli elementi finiti (FEM) per eseguire accurate simulazioni virtuali dei processi di colata, ritiro e raffreddamento. In questo modo è possibile anticipare e correggere potenziali difetti che potrebbero causare porosità, restringimenti o crepe prima della produzione effettiva. Ad esempio, simulando il flusso del metallo liquido nei canali, è possibile ottimizzare la progettazione del sistema di colata per garantire un riempimento regolare e uno sfiato efficace. Questa previsione digitale migliora notevolmente il tasso di successo della prima prova e garantisce la resa della colata all'origine.

Eccellenti proprietà della sabbia. Gli stampi in sabbia stampati in 3D, grazie alla loro costruzione a strati, possono raggiungere densità e permeabilità all'aria uniformi, difficili da ottenere con i processi convenzionali. Questo aspetto è fondamentale per il processo di fusione. La permeabilità uniforme ai gas garantisce che i gas generati all'interno dello stampo in sabbia possano fuoriuscire senza problemi durante il processo di colata, riducendo in modo significativo i difetti di porosità causati da uno scarso sfogo.

Raffreddamento con forma. La tecnologia di raffreddamento conformazionale è un'altra applicazione rivoluzionaria della stampa 3D nel campo degli stampi per colata. Gli inserti per stampi realizzati con la stampa 3D in metallo sono dotati di guide di raffreddamento che possono essere progettate per imitare esattamente i contorni della superficie della colata. In questo modo si ottiene un raffreddamento rapido e uniforme, riducendo in modo significativo la deformazione e il ritiro causati da una contrazione non uniforme, riducendo così drasticamente il tasso di scarto. Secondo i dati, gli stampi dotati di raffreddamento a flusso continuo possono ridurre i tempi del ciclo di iniezione fino a 70%, migliorando al contempo in modo significativo la qualità del prodotto.

Da "prova ed errore fisico" a "previsione digitale". Il contributo principale della stampa 3D è quello di trasformare il modello tradizionale di fonderia "per tentativi ed errori" in "produzione anticipata". Consente alle fonderie di eseguire numerose iterazioni in un ambiente digitale in modo economicamente vantaggioso, il che rappresenta un cambiamento fondamentale nella mentalità e nei processi aziendali. Questo modello di "produzione ibrida" facilita l'adozione della stampa 3D da parte delle fonderie tradizionali e consente una produzione più efficiente. Ad esempio, la stampa 3D può essere utilizzata per creare le anime di sabbia più complesse e soggette a errori, che possono poi essere combinate con gli stampi di sabbia realizzati con metodi tradizionali, "costruendo sui punti di forza".

Capitolo 3: TECNOLOGIA SANTI: un motore digitale per potenziare l'industria delle fonderie

3.1 Attrezzature di base: "hard power" per l'innovazione della colata

In qualità di pioniere e leader nel campo della produzione additiva in Cina, 3DPTEK fornisce un forte supporto "hard power" all'industria delle fonderie con le sue attrezzature di base sviluppate in proprio.

Le linee di prodotti principali dell'azienda sonoStampante 3DP a sabbiache evidenzia la sua leadership tecnologica. Dispositivi di punta3DPTEK-J4000Con una dimensione di formatura extra large di 4000 x 2000 x 1000 mm, è altamente competitiva a livello mondiale. Queste grandi dimensioni consentono di modellare getti grandi e complessi in un unico pezzo senza la necessità di giuntare, eliminando ulteriormente i potenziali difetti causati dalla giunzione. Allo stesso tempo, ad esempio

3DPTEK-J1600PlusDispositivi come questi offrono un'elevata precisione di ±0,3 mm e velocità di stampa efficienti per garantire una qualità superiore e una produzione rapida.

Inoltre, la tecnologia SANTIApparecchiature SLS (sinterizzazione laser selettiva)Serie comeLaserCore-6000Le macchine sono eccellenti anche nel campo della fusione di precisione. Questa serie di apparecchiature è particolarmente adatta alla produzione di stampi in cera per la microfusione, offrendo una soluzione più accurata per i componenti di alta gamma e di pregio, come quelli aerospaziali e medici.

Vale la pena ricordare che SANDI Technology non è solo un fornitore di attrezzature, ma anche un esperto di soluzioni per materiali e processi. L'azienda ha sviluppato oltre 20 leganti e 30 formulazioni di materiali compatibili con ghisa, acciaio fuso, alluminio, rame, magnesio e altre leghe di colata. Ciò garantisce che le sue attrezzature possano essere integrate senza problemi in un'ampia gamma di applicazioni di colata, fornendo ai clienti un'assistenza tecnica completa.

3.2 Servizi All-link: soluzioni di fusione integrate

Il vantaggio competitivo di SANDY Technology non risiede solo nel suo hardware, ma anche nelle soluzioni integrate che fornisce lungo l'intera catena. L'azienda dispone di un solido sistema di innovazione "Trinity" - "istituto di ricerca + postazione di lavoro post-dottorato + team di R&S". Questo modello garantisce un'iterazione tecnologica continua e uno slancio innovativo, e l'accumulo di oltre 320 brevetti è una forte prova della sua leadership tecnologica.

L'azienda offre un servizio "one-stop" chiavi in mano, dalla progettazione e stampa 3D alla fusione, alla lavorazione e all'ispezione. Questo modello integrato verticalmente semplifica notevolmente la gestione della catena di fornitura del cliente, riduce i costi e i rischi di comunicazione e consente alla fonderia di concentrarsi sulla sua attività principale.

3.3 Caso classico: prova del valore basata sui dati

I casi di successo sono lo strumento più persuasivo per convincere i potenziali clienti. Attraverso una serie di progetti reali, SANDY Technology ha quantificato il significativo valore commerciale della tecnologia di stampa 3D.

secondoAlloggiamenti per motori raffreddati ad acqua per autoveicoliA titolo di esempio, questo caso dimostra perfettamente come il processo di fusione in sabbia 3DP risolva il problema dello stampaggio in un unico pezzo di "canali di raffreddamento a spirale complessi, di grandi dimensioni e con pareti sottili". 21. L'applicazione di successo di questa tecnologia nel campo dei veicoli a nuova energia ha dimostrato i suoi vantaggi significativi nella produzione di getti ad alte prestazioni e a struttura complessa.

Dall'altroCorpo pompa industrialeNel caso di SANDI, SANDI ha adottato il modello di produzione ibrido "stampo esterno 3DP + nucleo interno SLS". Questa strategia complementare ha ridotto il ciclo di produzione di 80% e allo stesso tempo ha migliorato l'accuratezza dimensionale dei getti fino al livello CT7, dimostrando perfettamente il potente effetto della modalità di produzione ibrida.

Il progetto di joint venture con la Xinxin Foundry fornisce l'argomentazione commerciale più forte. Con l'introduzione della tecnologia di stampa 3D, la fonderia ha ottenuto un aumento del fatturato di 1.351 TP3T, ha raddoppiato i margini di profitto, ha dimezzato i tempi di consegna e ha ridotto i costi di 301 TP3T, una serie di cifre quantitative che forniscono una prova inconfutabile del ritorno sull'investimento della tecnologia di stampa 3D nell'industria della fonderia.

La tabella seguente mostra come la stampa 3D possa risolvere i problemi del settore delle fonderie sia a livello tecnico che di valore commerciale:

| Difetti di fusione o punti dolenti | Cause e limiti dell'artigianato tradizionale | Soluzioni di stampa 3D e valore |

| bolla d'aria | Scarsa ventilazione dello stampo; metallo liquido intrappolato nel gas | Permeabilità all'aria uniforme e controllata della sabbia; sistema di colata ottimizzato con simulazione digitale |

| cratere | Raffreddamento non uniforme; restringimento insufficiente | Ottimizzazione predittiva mediante simulazione numerica; raffreddamento uniforme mediante canali di raffreddamento sagomati |

| Panino, forma sbagliata | Assemblaggio multi-core, incollaggio e disallineamento; errori di accoppiamento delle facce di separazione | Le anime complesse sono stampate in un unico pezzo, eliminando la necessità di assemblaggio; non sono necessarie superfici di separazione fisiche |

| Costi di stampaggio elevati | Richiede stampi fisici, manodopera altamente qualificata, lunghi tempi di realizzazione | Produzione senza stampi; stampa direttamente da file CAD, produzione su richiesta |

| Inefficienza e tempi di consegna lunghi | Lunga costruzione dello stampo; ripetuti tentativi ed errori | Riduzione del tempo di ciclo dell'80%; possibilità di progettazione iterativa rapida; stampa on demand |

| Aumento del valore aziendale | Margini ridotti e consegne irregolari | Fatturato in crescita di 1.351 TP3T, margini raddoppiati; costi in calo di 301 TP3T |

Capitolo 4: Guardare al futuro: digitalizzazione e sostenibilità nell'industria della fonderia

La tecnologia di stampa 3D sta portando l'industria delle fonderie dalla tradizionale "produzione" alla "produzione intelligente". Secondo il rapporto in questione, la scala dell'industria cinese della produzione additiva continua a crescere a un ritmo elevato e nel 2022 supererà i 32 miliardi di RMB. Questi dati dimostrano chiaramente che la trasformazione digitale è diventata una tendenza irreversibile del settore.

In futuro, la stampa 3D sarà profondamente integrata con l'intelligenza artificiale (AI), l'IoT e altre tecnologie per ottenere la completa automazione e la gestione intelligente delle linee di produzione. Le fonderie potranno utilizzare algoritmi di intelligenza artificiale per ottimizzare i parametri di fusione e sensori IoT per monitorare il processo di produzione in tempo reale, migliorando così ulteriormente i tassi di rendimento e l'efficienza produttiva.

Inoltre, i vantaggi unici della stampa 3D nella realizzazione di progetti complessi e leggeri aiuteranno l'industria automobilistica, aerospaziale e altre industrie a valle a migliorare le prestazioni dei prodotti e a ridurre il consumo di energia, il che si adatta perfettamente allo sviluppo sostenibile globale. Il modello di produzione on-demand della stampa 3D e l'elevato tasso di utilizzo del materiale (la polvere non legata superiore a 90% può essere riciclata) riducono anche in modo significativo la generazione di rifiuti, portando l'industria della fonderia a un percorso di sviluppo ecologico. un percorso di sviluppo ecocompatibile per l'industria della fonderia.

osservazioni conclusive La stampa 3D non è la fine della fusione, ma il suo innovatore. Offre all'industria tradizionale della fonderia una flessibilità, un'efficienza e una garanzia di qualità senza precedenti, grazie ai suoi due vantaggi fondamentali: "senza stampo" e "digitale". Consente alle fonderie di liberarsi dagli alti tassi di scarto e di entrare in una nuova era di maggiore efficienza, competitività e innovazione. Per qualsiasi fonderia che voglia distinguersi in un mercato competitivo, l'adozione della tecnologia di stampa 3D, rappresentata da SanDi Technology, non è più una scelta opzionale, ma un percorso necessario verso il futuro.

3D打印如何解決鑄造高報(bào)廢率問題:革新鑄造工藝,提升品質(zhì)與效率最先出現(xiàn)在三帝科技股份有限公司。

]]>3D打印砂型鑄造:原理、流程、優(yōu)勢(shì)最先出現(xiàn)在三帝科技股份有限公司。

]]>teoria

La colata di sabbia stampata in 3D si basa su un modello digitale tridimensionale. In primo luogo, i materiali di sabbia speciali (di solito sabbia di resina contenente legante, ecc.) vengono impilati strato per strato in base alle informazioni sulla sezione trasversale del modello utilizzando apparecchiature di stampa 3D e lo stampo di sabbia (compresi gli stampi di sabbia superiore e inferiore, le anime, ecc. Quindi, il liquido metallico viene versato nella cavità formata dallo stampo di sabbia e, dopo che il liquido metallico si è raffreddato e solidificato, lo stampo di sabbia viene rimosso per ottenere la colata di metallo desiderata.

flussi di lavoro

- Modellazione 3DIl modello di colata viene progettato con un software professionale di modellazione 3D (ad esempio SolidWorks, UG, ecc.), tenendo conto dei requisiti del processo di colata, come le superfici di separazione, le pendenze di sformo, i margini di lavorazione, ecc. e quindi il modello viene convertito in un formato di file adatto alla stampa 3D (ad esempio il formato STL).

- Stampa su sabbiaI materiali di stampa (sabbia e legante) vengono caricati nel silo dell'apparecchiatura di stampa 3D e, sotto il controllo del computer, l'ugello spruzza selettivamente il legante sullo strato di sabbia in base ai dati della sezione trasversale del modello, in modo che le particelle di sabbia si leghino tra loro e si accumulino strato dopo strato per formare il modello di sabbia. Al termine della stampa, il modello di sabbia viene sottoposto a un'adeguata post-elaborazione, come la rimozione delle particelle di sabbia in eccesso e il rinforzo delle parti deboli.

- Preparazione per la colataGli stampi in sabbia stampati vengono assemblati e collocati nell'apparecchiatura di colata per preparare il liquido metallico per la colata. Allo stesso tempo, il materiale metallico grezzo viene fuso e trattato per ottenere la temperatura di fusione e i requisiti di composizione appropriati.

- Colata e raffreddamentoVersare lentamente il metallo liquido trattato nella cavità dello stampo in sabbia per garantire che il metallo liquido riempia completamente la cavità. Dopo la colata, il metallo liquido viene lasciato raffreddare e solidificare naturalmente.

- Rimozione della grana e post-elaborazioneDopo il raffreddamento dei getti, lo stampo in sabbia viene rimosso mediante vibrazione, sabbiatura, taglio, ecc. per ottenere i getti. Quindi i getti vengono puliti, lucidati, trattati termicamente, lavorati e sottoposti ad altri processi di post-trattamento per soddisfare i requisiti di qualità del prodotto finale.

bordo di taglio

- Elevato grado di libertà di progettazione

Capacità di stampaggio di strutture complesseLa tradizionale colata in sabbia per la produzione di forme complesse, ad esempio con cavità interne, canali curvi, superfici sagomate e altre strutture dello stampo in sabbia, a causa dei limiti della tecnologia di produzione dello stampo, è difficile da realizzare o ha costi estremamente elevati. La colata di sabbia con stampa 3D può basarsi su un modello digitale tridimensionale, stampando facilmente e con precisione una varietà di forme complesse di sabbia, per la produzione di getti con struttura complessa offre una possibilità. Ad esempio, i complessi canali di raffreddamento delle pale dei motori degli aerei, le parti automobilistiche con una struttura interna fine, ecc. possono essere realizzati con la colata di sabbia con stampa 3D.

PersonalizzazioneLa colata di sabbia con stampa 3D presenta un vantaggio unico per la produzione di alcuni piccoli lotti e getti personalizzati. Può basarsi su requisiti specifici del cliente, progettare e stampare rapidamente la sabbia corrispondente, per soddisfare le esigenze individuali di clienti diversi, per evitare la tradizionale produzione di stampi che richiede l'apertura dello stampo, la riparazione dello stampo e altri processi ingombranti, riducendo notevolmente il ciclo di produzione di prodotti personalizzati.

- Riduzione del tempo del ciclo di produzione::

Semplificazione del processo di produzione degli stampiLa colata in sabbia tradizionale richiede la produzione di stampi, che vengono poi utilizzati per fabbricare il modello in sabbia, e il processo di progettazione, produzione e messa in funzione degli stampi richiede spesso molto tempo e manodopera. La fusione in sabbia con stampa 3D si basa direttamente sul modello digitale per la stampa, senza la necessità di realizzare stampi, eliminando il legame con la produzione di stampi e riducendo notevolmente l'intero ciclo di produzione.

Rapida iterazione e modificaNella fase di sviluppo e progettazione del prodotto, se si scopre che il progetto della colata deve essere modificato, la colata in sabbia tradizionale richiede una nuova realizzazione dello stampo, che è costosa e richiede molto tempo. La colata in sabbia con stampa 3D richiede solo la modifica del modello digitale al computer e la successiva ristampa del modello in sabbia, il che consente di ottenere rapidamente l'iterazione e la modifica del progetto, accelerando il processo di sviluppo del prodotto45.

- Miglioramento della precisione e della qualità::

Elevata precisione dimensionaleLa tecnologia di stampa 3D può controllare con precisione le dimensioni e la forma degli stampi in sabbia, riducendo la deviazione dimensionale dei getti causata da errori di fabbricazione degli stampi, dall'adattamento della superficie di separazione e da altri problemi, e migliorando l'accuratezza dimensionale dei getti. La superficie liscia dello stampo in sabbia stampato migliora la qualità della superficie della colata finale e riduce il carico di lavoro della lavorazione e del trattamento successivi4.

Buona qualità interna: la colata in sabbia con stampa 3D consente di ottenere una tenuta uniforme del modello di sabbia, evitando l'allentamento locale, l'intrappolamento della sabbia e altri difetti che possono verificarsi nella colata in sabbia tradizionale e migliorando la qualità interna dei getti. Allo stesso tempo, grazie a un controllo preciso, il processo di solidificazione della colata può essere ottimizzato per ridurre la generazione di difetti quali fori da ritiro e allentamenti da ritiro.

- efficacia dei costi::

Elevato utilizzo del materiale: la colata di sabbia stampata in 3D è una stampa on-demand, che utilizza solo i materiali necessari, evitando lo spreco di materiali nella produzione di stampi tradizionali. Inoltre, durante il processo di stampa, la distribuzione dei materiali può essere controllata con precisione in base alla struttura e ai requisiti di resistenza dello stampo in sabbia, migliorando ulteriormente l'utilizzo dei materiali.

Riduzione dei costi di manodoperaLa colata in sabbia tradizionale richiede un gran numero di operazioni manuali, come la costruzione dello stampo, lo stampaggio in sabbia, la riparazione dello stampo e così via, con costi di manodopera elevati. Mentre la colata in sabbia con stampa 3D si affida principalmente ad apparecchiature automatizzate per la stampa, riducendo notevolmente il coinvolgimento della manodopera e abbassando i costi di lavoro. Allo stesso tempo, riduce anche gli errori e le incertezze derivanti dalle operazioni manuali e migliora la stabilità e la coerenza della produzione.

- verde::

Riduzione delle emissioni di rifiutiLa colata in sabbia tradizionale produce una grande quantità di rifiuti nel processo di fabbricazione dello stampo e di lavorazione della sabbia, come materiali di scarto dello stampo, sabbia di scarto e così via, che causano un certo inquinamento dell'ambiente. La colata in sabbia per la stampa 3D produce meno rifiuti e i materiali rimanenti possono essere riciclati, in linea con i requisiti della protezione ambientale verde.

Miglioramento dell'ambiente di produzioneIl processo di fusione in sabbia con stampa 3D non richiede l'uso di grandi quantità di reagenti e leganti chimici, riducendo l'inquinamento ambientale e i rischi per la salute degli operatori. Allo stesso tempo, il metodo di produzione automatizzato riduce anche la generazione di polvere e rumore, migliorando l'ambiente di produzione.

Aree di applicazione

AerospazialeUtilizzato nella produzione di pale di motori aeronautici, dischi di turbine, componenti strutturali di aerei e altre parti complesse, per soddisfare i requisiti di alta resistenza, leggerezza e prestazioni elevate.

industria automobilisticaProduzione di blocchi motore, testate, scatole di trasmissione e altri componenti, in particolare per motori ad alte prestazioni e nuovi progetti automobilistici con componenti strutturali complessi.

EnergiaApplicazione nella produzione di componenti chiave per turbine a gas, apparecchiature per la generazione di energia, ecc. per migliorare le prestazioni e l'affidabilità dei componenti.

Settore dei dispositivi mediciProduzione di dispositivi medici personalizzati, come impianti ortopedici e protesi dentarie, per soddisfare le esigenze individuali dei pazienti.

riassunti

La colata in sabbia stampata in 3D, come tecnologia di colata avanzata, combina i vantaggi della stampa 3D e della colata in sabbia tradizionale. Mostra prestazioni eccellenti in termini di design, ciclo di produzione, qualità, costi e protezione ambientale e porta nuove idee e metodi per la moderna produzione industriale. Con il continuo sviluppo e miglioramento della tecnologia, si prevede che la colata in sabbia con stampa 3D sarà ampiamente utilizzata in più campi e promuoverà la produzione industriale in direzione di una maggiore efficienza, precisione e rispetto dell'ambiente.

3D打印砂型鑄造:原理、流程、優(yōu)勢(shì)最先出現(xiàn)在三帝科技股份有限公司。

]]>