Lire la navigation

- Chapitre 1 : Plongée en profondeur : les causes profondes des défauts de moulage traditionnels

- Chapitre 2 : L'impression 3D : une avancée révolutionnaire, de la technologie à la solution

- Chapitre 3 : SANTI TECHNOLOGY : un moteur numérique pour renforcer l'industrie de la fonderie

- Chapitre 4 : Regarder vers l'avenir : numérisation et durabilité dans l'industrie de la fonderie

Chapitre 1 : Plongée en profondeur : les causes profondes des défauts de moulage traditionnels

1.1 Défauts de moulage courants et leurs causes profondes

Les défauts de moulage sont la cause directe des taux de rebut élevés. Ces défauts ne sont pas accidentels, mais sont dictés par les limites physiques et de processus inhérentes aux procédés de moulage conventionnels.

tout d'abordbulle d'airaveccratère. La porosité provient principalement de l'implication ou de l'incapacité à évacuer efficacement les gaz (par exemple l'hydrogène, le dégazage des moules) dans le métal liquide au cours du processus de coulée et de solidification. Lorsque le gaz dissous dans le métal liquide est libéré en raison d'une solubilité réduite pendant le refroidissement et la solidification, des bulles se forment à l'intérieur ou à la surface de la pièce moulée si elles ne sont pas évacuées à temps. Le retrait est un phénomène naturel de contraction du volume du métal pendant la solidification. Si le système de refroidissement n'est pas correctement con?u, ce qui entra?ne des températures localement élevées dans le moule, ou un retrait d'appoint insuffisant, des vides ou des dépressions internes, connus sous le nom de trous de retrait, se formeront.

Suivant.pris en sandwichavecmodèle incorrect. Dans la coulée en sable conventionnelle, les moules et les noyaux de sable doivent généralement être assemblés et collés après avoir été fabriqués séparément à partir de plusieurs pièces. Au cours de ce processus, toute rupture minime du noyau de sable ou tout collage incorrect peut entra?ner la capture de particules de sable dans le liquide métallique, formant ainsi des défauts de piégeage du sable. En outre, si la surface de séparation du moule ou le noyau de sable n'est pas positionné avec précision, il peut également en résulter des défauts de moulage où les parties supérieure et inférieure de la pièce moulée sont mal alignées.

finbarrière froideaveccrépitements. Lorsque la fluidité du métal liquide est médiocre, que la température de coulée est trop basse ou que la conception de la coulée est étroite, les deux flux de métal se solidifient avant de pouvoir fusionner complètement au niveau du bord d'attaque, laissant une ségrégation froide faiblement connectée. Et pendant le refroidissement et la solidification, s'il y a des contraintes inégales dans la coulée, des fissures thermiques peuvent se produire pendant la rétraction.

1.2 Le dilemme "co?t élevé" et "faible efficacité" de la fabrication traditionnelle de moules

Le processus de fabrication des moules est un autre point faible du processus de moulage traditionnel. La fabrication traditionnelle de bo?tes à noyaux en bois ou en métal est un processus à forte intensité de main-d'?uvre, dépendant d'un personnel hautement qualifié, avec des délais d'exécution longs et des co?ts importants. Toute modification mineure de la conception nécessite la reconstruction du moule, ce qui entra?ne des co?ts supplémentaires élevés et des semaines, voire des mois, d'attente.

Cette dépendance excessive à l'égard des moules physiques limite aussi fondamentalement la liberté de conception des pièces moulées. Les canaux internes complexes et les structures creuses ne peuvent pas être moulés en une seule pièce par les procédés traditionnels de fabrication de moules, et doivent être démontés en plusieurs noyaux individuels, qui sont ensuite assemblés à l'aide de gabarits complexes et d'un travail manuel. 2. Cette limitation des processus oblige les concepteurs à faire des compromis et à sacrifier les performances des pièces pour la facilité de fabrication, par exemple en simplifiant les canaux de refroidissement pour s'adapter aux processus de per?age qui ne permettent pas un refroidissement optimal.

En résumé, le taux de rebut élevé du moulage traditionnel n'est pas un problème technique isolé, mais un produit de ses processus de base. Le mode traditionnel "essais et erreurs physiques" oblige la fonderie, lorsqu'elle découvre des défauts, à passer par un long processus de modification du moule et de nouveaux essais, ce qui constitue un cycle à haut risque et à faible efficacité. La valeur révolutionnaire de l'impression 3D est qu'elle fournit une solution "sans moule", qui remodèle fondamentalement l'ensemble du processus de production, ce qui remplacera le mode traditionnel "essais et erreurs physiques". La valeur révolutionnaire de l'impression 3D réside dans le fait qu'elle fournit une solution "sans moule" qui remodèle fondamentalement l'ensemble du processus de production, transformant le modèle traditionnel "d'essais et d'erreurs physiques" en un modèle de "vérification par simulation numérique", qui place le risque devant le processus, éliminant ainsi la plupart des causes d'obsolescence à la source.

Chapitre 2 : L'impression 3D : une avancée révolutionnaire, de la technologie à la solution

2.1 Production sans moule : éliminer les causes profondes de l'obsolescence

Le principal avantage de l'impression 3D est sa méthode de production "sans moule", qui lui permet de contourner tous les problèmes liés aux moules inhérents au moulage traditionnel, réduisant ainsi radicalement les taux de rebut.

Directement de la CAO au moule en sable. Le jet de liant dans la fabrication additive est la clé pour y parvenir. Il s'agit de pulvériser avec précision un liant liquide sur de fines couches de poudre (par exemple, du sable de silice ou de céramique) à partir d'une tête d'impression de qualité industrielle basée sur un modèle numérique de CAO en 3D. En collant couche par couche, le modèle 3D du fichier numérique est construit sous la forme d'un moule ou d'un noyau de sable solide. Ce processus élimine complètement la nécessité de recourir à des moules physiques. Comme il n'est pas nécessaire de concevoir et de fabriquer de longs moules, le cycle de fabrication des moules peut être réduit de plusieurs semaines, voire de plusieurs mois, à quelques heures ou quelques jours, ce qui permet l'impression à la demande et une réponse rapide aux changements de conception, réduisant ainsi considérablement l'investissement initial et les co?ts liés aux essais et aux erreurs.

Moulage en une seule pièce et structures complexes. L'approche de fabrication en couches de l'impression 3D offre une liberté de conception sans précédent. Elle permet de mouler en un seul ensemble des noyaux de sable complexes qui devraient traditionnellement être divisés en plusieurs parties, comme les couloirs sinueux à l'intérieur d'un moteur. Non seulement cela simplifie le processus de moulage, mais plus important encore, cela élimine complètement le besoin d'assemblage, de collage et de désalignement des noyaux, éradiquant ainsi les défauts courants tels que le piégeage du sable, les déviations dimensionnelles et les déformations causées par de tels problèmes.

2.2 Optimisation du processus : des données pour garantir la qualité de la coulée

La valeur de l'impression 3D va bien au-delà de l'absence de moule. Elle confère au processus de fabrication une toute nouvelle dimension numérique, permettant de valider et d'optimiser les données avant que la fabrication physique n'ait lieu, transformant ainsi la "remédiation" en "anticipation".

Simulation et conception numériques. Au cours de la phase de conception numérique précédant l'impression 3D, les ingénieurs peuvent utiliser des logiciels avancés d'analyse par éléments finis (FEM) pour effectuer des simulations virtuelles précises des processus de coulée, de rétrécissement et de refroidissement. Il est ainsi possible d'anticiper et de corriger les défauts potentiels qui pourraient entra?ner une porosité, un retrait ou des fissures avant la production réelle. Par exemple, en simulant l'écoulement du métal liquide dans les canaux, la conception du système de coulée peut être optimisée pour assurer un remplissage en douceur et une ventilation efficace. Cette anticipation numérique améliore considérablement le taux de réussite du premier essai et garantit les rendements de coulée à la source.

Excellentes propriétés du sable. Les moules en sable imprimés en 3D, grace à leur construction couche par couche, peuvent atteindre des densités uniformes et une perméabilité à l'air qu'il est difficile d'obtenir avec les procédés conventionnels. Ces caractéristiques sont cruciales pour le processus de moulage. Une perméabilité au gaz uniforme garantit que les gaz générés à l'intérieur du moule de sable peuvent s'échapper en douceur pendant le processus de coulée, ce qui réduit considérablement les défauts de porosité causés par une mauvaise ventilation.

Refroidissement avec forme. La technologie de refroidissement conforme est une autre application révolutionnaire de l'impression 3D dans le domaine des moules de coulée. Les inserts de moules fabriqués par impression 3D de métal sont dotés de canaux de refroidissement qui peuvent être con?us pour imiter exactement les contours de la surface du moule. Cela permet d'obtenir un refroidissement rapide et uniforme, réduisant considérablement la déformation et le rétrécissement causés par une contraction inégale, ce qui réduit considérablement le taux de rebut. D'après les données disponibles, les moules dotés d'un refroidissement continu peuvent réduire la durée des cycles d'injection de 70%, tout en améliorant considérablement la qualité des produits.

Du "tatonnement physique" à la "prospective numérique". La principale contribution de l'impression 3D est de transformer le modèle traditionnel de fonderie "essais et erreurs" en "fabrication anticipée". Elle permet aux fonderies d'effectuer de nombreuses itérations dans un environnement numérique de manière rentable, ce qui constitue un changement fondamental dans l'état d'esprit et le processus commercial. Ce modèle de "fabrication hybride" facilite l'adoption de l'impression 3D par les fonderies traditionnelles et permet la production la plus efficace. Par exemple, l'impression 3D peut être utilisée pour créer les noyaux de sable les plus complexes et les plus sujets aux erreurs, qui peuvent ensuite être combinés avec des moules de sable fabriqués à l'aide de méthodes traditionnelles, ce qui permet de "tirer parti des points forts".

Chapitre 3 : SANTI TECHNOLOGY : un moteur numérique pour renforcer l'industrie de la fonderie

3.1 équipement de base : "force vive" pour l'innovation en matière de moulage

En tant que pionnier et leader dans le domaine de la fabrication additive en Chine, 3DPTEK apporte un soutien solide à l'industrie de la fonderie grace à son équipement de base développé par ses soins.

Les principales lignes de produits de l'entreprise sont les suivantesImprimante à sable 3DPqui met en évidence son leadership en matière de technologie. Appareils phares3DPTEK-J4000Avec une taille de moulage extra-large de 4000 x 2000 x 1000 mm, elle est très compétitive dans le monde entier. Cette grande taille permet de mouler des pièces complexes et de grande taille en une seule pièce, sans qu'il soit nécessaire de les assembler, ce qui élimine les défauts potentiels causés par l'assemblage. En même temps, par exemple

3DPTEK-J1600PlusCes appareils offrent une grande précision de ±0,3 mm et des vitesses d'impression efficaces pour garantir une qualité supérieure tout en produisant rapidement.

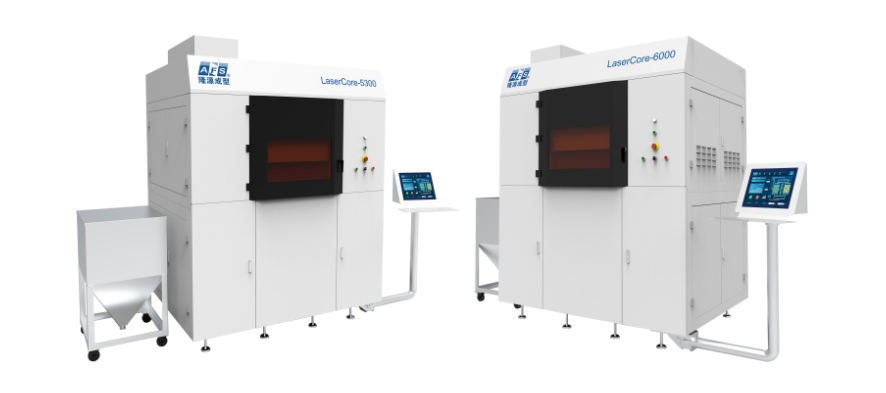

En outre, la technologie SANTIéquipement SLS (frittage sélectif par laser)Des séries telles queLaserCore-6000Les machines sont également excellentes dans le domaine du moulage de précision. Cette série d'équipements est particulièrement adaptée à la fabrication de moules en cire pour le moulage à la cire perdue, offrant une solution plus précise pour les pièces fines et haut de gamme telles que les pièces aérospatiales et médicales.

Il convient de mentionner que SANDI Technology n'est pas seulement un fournisseur d'équipement, mais aussi un expert en solutions de matériaux et de processus. La société a développé plus de 20 liants et 30 formulations de matériaux compatibles avec la fonte, l'acier moulé, l'aluminium, le cuivre, le magnésium et d'autres alliages de fonderie. Cela garantit que son équipement peut être intégré de manière transparente dans une large gamme d'applications de coulée, en fournissant aux clients une assistance technique complète.

3.2 Services All-link : solutions intégrées de coulée

L'avantage concurrentiel de SANDY Technology ne réside pas seulement dans son matériel, mais aussi dans les solutions intégrées qu'elle fournit tout au long de la cha?ne. L'entreprise dispose d'un solide système d'innovation "Trinity" - "institut de recherche + poste de travail post-doctoral + équipe de R&D". Ce modèle garantit une itération technologique continue et une dynamique d'innovation, et l'accumulation de plus de 320 brevets est une preuve solide de son leadership technologique.

L'entreprise propose un service clé en main "tout-en-un", de la conception à l'impression 3D, en passant par le moulage, l'usinage et l'inspection. Ce modèle d'intégration verticale simplifie considérablement la gestion de la cha?ne d'approvisionnement du client, réduit les co?ts de communication et les risques, et permet à la fonderie de se concentrer sur son c?ur de métier.

3.3 Cas classique : preuve de valeur fondée sur des données

Les cas réussis sont l'outil le plus persuasif pour convaincre les clients potentiels. Grace à une série de projets réels, SANDY Technology a quantifié la valeur commerciale significative qu'apporte la technologie de l'impression 3D.

afin deBo?tiers de moteurs automobiles refroidis par eauà titre d'exemple, ce cas démontre parfaitement comment le processus de moulage en sable 3DP résout le problème du moulage en une seule pièce : "grande taille, paroi mince, canaux de refroidissement en spirale complexes". 21. L'application réussie de cette technologie dans le domaine des véhicules à énergie nouvelle a prouvé ses avantages significatifs dans la production de pièces moulées à structure complexe et à haute performance.

D'autre partCorps de pompe industrielleDans le cas de SANDI, l'entreprise a adopté le modèle de fabrication hybride "moule extérieur 3DP + noyau intérieur SLS". Cette stratégie complémentaire a permis de raccourcir le cycle de production de 80%, tout en améliorant la précision dimensionnelle des pièces moulées au niveau CT7, ce qui a parfaitement prouvé l'effet puissant du mode de fabrication hybride.

Le projet de coentreprise avec Xinxin Foundry constitue l'argument commercial le plus solide. En introduisant la technologie d'impression 3D, la fonderie a augmenté son chiffre d'affaires de 1 351 TP3T, doublé ses marges bénéficiaires, divisé par deux ses délais d'exécution et réduit ses co?ts de 301 TP3T, une série de chiffres quantitatifs qui constituent une preuve irréfutable du retour sur investissement de la technologie d'impression 3D dans l'industrie de la fonderie.

Le tableau ci-dessous montre comment l'impression 3D peut résoudre les problèmes de l'industrie de la fonderie, tant au niveau technique qu'au niveau de la valeur commerciale :

| Défauts de moulage ou points douloureux | Causes et limites de l'artisanat traditionnel | Solutions d'impression 3D et valeur ajoutée |

| bulle d'air | Mauvaise ventilation du moule ; métal liquide piégé dans le gaz | Perméabilité à l'air uniforme et contr?lée du sable ; simulation numérique du système de coulée optimisé |

| cratère | Refroidissement inégal ; rétrécissement insuffisant | Optimisation prédictive par simulation numérique ; refroidissement uniforme par canaux de refroidissement fa?onnés |

| Sandwich, mauvaise forme | Assemblage multiconducteurs, collage et désalignement ; erreurs d'ajustement du plan de joint | Les noyaux complexes sont moulés en une seule pièce, ce qui élimine le besoin d'assemblage ; aucune surface de séparation physique n'est nécessaire. |

| Co?ts de moulage élevés | Nécessite des moules physiques, une main-d'?uvre hautement qualifiée, de longs délais de livraison. | Production sans moule ; impression directe à partir de fichiers CAO, fabrication à la demande |

| Inefficacité et longs délais d'exécution | Longue fabrication de moules ; essais et erreurs répétés | Réduction du temps de cycle du 80% ; possibilité de conception itérative rapide ; impression à la demande |

| Augmentation de la valeur de l'entreprise | Faibles marges et livraisons irrégulières | Chiffre d'affaires en hausse de 1 35%, marges doublées ; co?ts en baisse de 30% |

Chapitre 4 : Regarder vers l'avenir : numérisation et durabilité dans l'industrie de la fonderie

La technologie de l'impression 3D conduit l'industrie de la fonderie à passer de la "fabrication" traditionnelle à la "fabrication intelligente". Selon le rapport concerné, l'échelle de l'industrie chinoise de la fabrication additive continue de cro?tre à un rythme élevé et, en 2022, elle dépassera 32 milliards de RMB. Ces données montrent clairement que la transformation numérique est devenue une tendance industrielle irréversible.

à l'avenir, l'impression 3D sera profondément intégrée à l'intelligence artificielle (IA), à l'IdO et à d'autres technologies pour parvenir à une automatisation complète et à une gestion intelligente des lignes de production. Les fonderies peuvent utiliser des algorithmes d'IA pour optimiser les paramètres de coulée et des capteurs IoT pour surveiller le processus de production en temps réel, ce qui permet d'améliorer encore les taux de rendement et l'efficacité de la production.

En outre, les avantages uniques de l'impression 3D dans la réalisation de conceptions légères complexes aideront l'automobile, l'aérospatiale et d'autres industries en aval à améliorer les performances des produits et à réduire la consommation d'énergie, ce qui s'inscrit parfaitement dans le cadre du développement durable à l'échelle mondiale. une voie de développement respectueuse de l'environnement pour l'industrie de la fonderie.

remarques finales L'impression 3D n'est pas la fin de la fonderie, mais son innovateur. Elle offre à l'industrie traditionnelle de la fonderie une flexibilité, une efficacité et une assurance qualité sans précédent grace à ses deux avantages fondamentaux que sont le "sans moule" et le "numérique". Elle permet aux fonderies de s'affranchir des taux de rebut élevés et d'entrer dans une nouvelle ère de plus grande efficacité, de compétitivité et d'innovation. Pour toute fonderie cherchant à se démarquer sur un marché concurrentiel, l'adoption de la technologie d'impression 3D, représentée par SanDi Technology, n'est plus un choix facultatif, mais une voie nécessaire vers l'avenir.

]]>L'élimination des trous de retrait a toujours été un défi complexe pour les fonderies et les ingénieurs, les méthodes traditionnelles reposant souvent sur l'expérience et l'ajustement de la conception des moules, des systèmes de coulée et des processus de refroidissement par essais et erreurs. . Toutefois, avec l'avènement des technologies de fabrication additive, en particulier l'impression 3D de sable de qualité industrielle, la conception et la production de pièces moulées ont été révolutionnées, offrant de nouveaux moyens sans précédent pour résoudre complètement les problèmes de retrait.

1. les causes profondes du retrait de la coulée : les limites géométriques des moules conventionnels

Pour comprendre comment l'impression 3D résout les problèmes, il faut d'abord analyser en profondeur les points faibles du moulage traditionnel. Les principales raisons de la formation d'un retrait peuvent être attribuées à deux éléments :

- Compenser les insuffisances de rétrécissement : Au fur et à mesure que la pièce coulée se solidifie et se rétracte, elle doit être constamment réalimentée en métal liquide par le biais du système de coulée et de la colonne montante. Si les canaux de réapprovisionnement ne sont pas correctement con?us ou sont insuffisants, le métal liquide ne peut pas être transporté vers les zones où le réapprovisionnement est le plus nécessaire, ce qui entra?ne la création de vides. ?

- Solidification inégale : Si la vitesse de refroidissement des différentes zones de la coulée n'est pas cohérente, la chaleur a du mal à se diffuser efficacement, ce qui entra?ne la formation de joints chauds (points chauds). Ces points chauds sont les dernières zones solidifiées, lorsque le métal environnant s'est solidifié, ils manquent de supplément de métal liquide, ce qui facilite la formation de trous de retrait. ?

Dans la coulée conventionnelle, les moules et les noyaux sont fabriqués par des outils physiques dont la géométrie est limitée par l'usinabilité et l'aptitude au démoulage. Par exemple, les trous percés pour le passage de l'eau de refroidissement ne peuvent être que des lignes droites. . Il est donc difficile pour les ingénieurs de concevoir des canaux de rétraction complexes et incurvés ou des canaux de refroidissement à l'intérieur du moule pour contr?ler avec précision le processus de solidification, ce qui augmente le risque de défauts de rétraction. .

2. Solutions d'impression 3D : liberté de conception pour donner "vie" aux moules et aux matrices

Les principaux atouts des imprimantes 3D à sable industriel sont les suivantsLiberté de conceptionrépondre en chantantProduction sans mouleIl imprime des moules et des noyaux en sable, couche par couche, directement à partir de fichiers CAO en 3D. . Cette propriété permet de dépasser radicalement les limites géométriques des procédés conventionnels et offre plusieurs moyens puissants d'éliminer le rétrécissement, comme suit :

Option 1 : Optimisation des canaux de remplissage et de rétraction pour une perfusion précise

Grace à la technologie de l'impression 3D, les ingénieurs peuvent concevoir le système de rétraction optimal à l'intérieur du moule sans avoir à tenir compte de l'usinabilité.

- Système de versement intégré : Traditionnellement, le système de carotte (comprenant la carotte et la colonne montante) doit être fabriqué et assemblé séparément. L'impression 3D permet d'imprimer l'ensemble du système de carotte, la colonne montante de remplissage et le moule lui-même en une seule pièce. Cette conception intégrée garantit une connexion sans faille et un alignement précis des canaux, ce qui réduit considérablement le risque de retrait d? à des erreurs d'assemblage. ?

- Des rehausses de remplissage con?ues avec précision : L'impression 3D permet de concevoir et d'imprimer avec précision des colonnes montantes de retrait au-dessus des zones de joints chauds de la pièce moulée, assurant un flux constant de métal en fusion pour combler le vide créé par le retrait de solidification. Il a été démontré que les colonnes montantes de débordement au-dessus de la pièce moulée peuvent évacuer efficacement les gaz, réduisant ainsi les défauts de porosité dans la pièce moulée. ?

- éliminer la sous-cotation et les obstacles structurels complexes : Dans les processus traditionnels, les contre-dépouilles complexes et les passages internes nécessitent l'assemblage de plusieurs noyaux, ce qui non seulement augmente les erreurs d'assemblage, mais peut aussi facilement conduire à des noyaux délogés ou mal alignés. L'impression 3D permet de combiner plusieurs noyaux individuels en un seul noyau complexe et intégré, ce qui élimine complètement le besoin d'assemblage et améliore la précision et la qualité de la pièce moulée. ?

Option 2 : Refroidissement conforme pour une solidification uniforme

Pour les moules eux-mêmes, l'impression 3D peut être tout aussi révolutionnaire. EnRefroidissement conforme(conformal cooling), qui permet de concevoir des canaux de refroidissement à l'intérieur du moule qui correspondent aux contours de la surface de la pièce moulée. .

- Principe : Les canaux de refroidissement conventionnels sont percés en ligne droite et ne couvrent pas toutes les zones à refroidir, ce qui entra?ne des températures inégales dans le moule. Le refroidissement conforme, quant à lui, utilise l'impression 3D pour intégrer des canaux de refroidissement courbes et serpentins dans le moule de manière à ce qu'ils s'adaptent parfaitement à la surface de la pièce moulée. ?

- Avantage : Cette conception permet un refroidissement plus uniforme et réduit considérablement le risque de surchauffe localisée du moule. Un gradient de température plus équilibré signifie que le processus de solidification est mieux contr?lé, ce qui réduit radicalement la formation de joints chauds et prévient ainsi le retrait. Il a été démontré que l'utilisation d'un moule à refroidissement par suivi de forme réduit la variation de température pendant le refroidissement du moule jusqu'à 18°C, ce qui réduit considérablement le risque de gauchissement de la pièce moulée. ?

Option 3 : Simulation numérique et itération rapide pour prévenir les problèmes avant qu'ils ne surviennent

Le flux de travail numérique de l'impression 3D offre aux ingénieurs de précieuses possibilités d'essais et d'erreurs avant de passer à la production. .

- Logiciel de simulation de coulée : Les ingénieurs peuvent utiliser un logiciel de simulation de moulage (par exemple Cimatron) pour simuler l'écoulement et la solidification du métal en fusion. Si les résultats de la simulation révèlent un risque de retrait, la conception du moule peut être rapidement ajustée, par exemple en modifiant l'emplacement de la carotte ou de la colonne montante, puis testée à nouveau virtuellement. ?

- Prototypage et itération rapides : Si un prototype physique est nécessaire, l'impression 3D permet d'imprimer un moule ou un noyau en quelques heures ou quelques jours. Cela permet aux ingénieurs d'itérer et de valider les conceptions plusieurs fois à une fraction du co?t et de la vitesse. Ce modèle de développement agile est inimaginable avec le moulage traditionnel, qui nécessite la fabrication de moules co?teux et de longs délais d'attente. ?

3. il ne s'agit pas seulement d'éliminer les défauts, mais de faire un bond en avant dans l'efficacité

L'utilisation de la technologie de l'impression 3D pour résoudre le problème du rétrécissement des pièces moulées permet non seulement d'améliorer la qualité des produits, mais aussi de créer une série de cha?nes de valeur commerciale :

- Réduire les co?ts : L'impression 3D réduit considérablement les co?ts de production en éliminant les aspects physiques co?teux de la fabrication des moules et des outils. Selon des études, l'impression 3D permet d'économiser jusqu'à 50%-90% par rapport aux méthodes traditionnelles. ?

- Raccourcir le délai de livraison : Le temps de fabrication des moules est passé de semaines, voire de mois, à quelques heures, ce qui permet aux entreprises de répondre plus rapidement aux demandes du marché. Dans un cas, une entreprise a pu réduire ses délais de production de neuf semaines en utilisant une imprimante 3D à sable. ?

- Réduction du taux de rebut : La précision et la cohérence des moules ont été grandement améliorées, ce qui a permis de réduire les défauts de moulage dus à l'erreur humaine ou à l'usure des moules, et donc de réduire considérablement le taux de rebut. ?

- Simplifier le processus : Le regroupement de plusieurs pièces en un seul composant intégré simplifie les processus d'assemblage complexes et réduit la dépendance à l'égard d'une main-d'?uvre hautement qualifiée. ?

Conclusion : l'impression 3D - un "remède" pour l'industrie de la fonderie

Le retrait de la coulée n'est pas un problème technique isolé, mais le processus de coulée traditionnel face à la conception complexe et aux exigences de haute précision des défis systémiques exposés. Les imprimantes 3D à sable industriel, avec leurs avantages technologiques uniques, offrent un "remède" au problème à sa source. Elles éliminent le risque de retrait en donnant aux ingénieurs une liberté de conception sans précédent, leur permettant de construire des structures internes et des systèmes de refroidissement optimisés. .

Pour la poursuite d'une excellente qualité, d'une production efficace et de l'optimisation des co?ts des entreprises de fonderie modernes, l'impression 3D n'est plus une "option supplémentaire" dispensable, mais pour promouvoir la modernisation industrielle, dans la concurrence féroce sur le marché pour gagner la première opportunité pour les technologies clés. Il ne s'agit pas seulement d'un équipement, mais aussi d'un pont vers l'avenir pour la "coulée numérique", afin de résoudre les anciens "problèmes de coulée" ! .

]]>

SANDY TECHNOLOGY Stand : Hall S8, Stand A06

Le 23e salon international de la fonderie de Chine se tiendra le 20 mai 2025 au Tianjin National Convention and Exhibition Centre (No. 888, Guozhan Avenue, Xianshuigu Town, Jinnan District, Tianjin), et Beijing SANDY Technology Co.

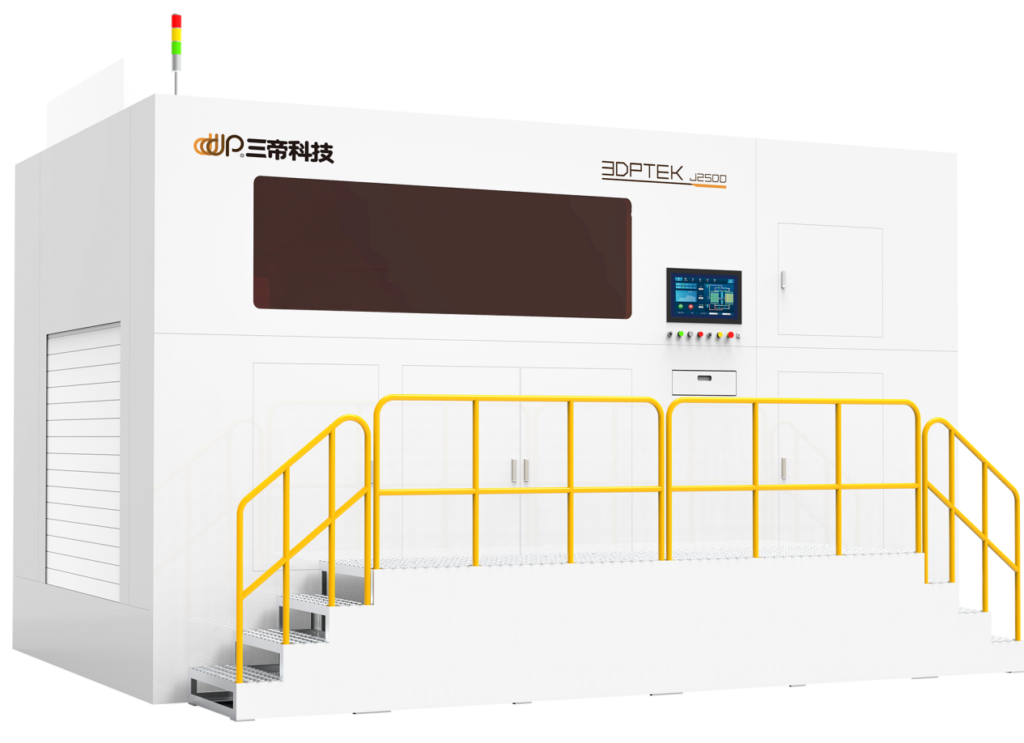

Imprimante à sable 3DP grand format de haute précision3DPTEK-J2500

3DPTEK-J2500 est une imprimante 3D à sable de qualité industrielle lancée par SANDI Technology, avec une capacité de moulage de grande taille de 2500×1500×1000mm et une capacité d'impression de haute précision de ±0,3mm, qui convient à la fabrication de grandes pièces moulées dans les domaines de l'aviation et de l'aérospatiale, de l'énergie électrique et de l'énergie, des navires, des pompes et des vannes, et des automobiles. L'équipement adopte la technologie d'impression à jet d'encre piézoélectrique, un système de jet d'encre à haute résolution et une formule de liant spéciale, ce qui permet de réaliser le moulage intégré de structures complexes et d'éviter la perte de précision du processus d'épissage traditionnel. Grace à la technologie de moulage numérique sans moule, il réduit efficacement les co?ts de développement des moules et les émissions de déchets, améliore l'efficacité et la qualité du moulage et aide les entreprises à réduire leurs co?ts, à améliorer leur efficacité et à se développer de manière durable. L'équipement adopte des composants de base haut de gamme pour garantir un fonctionnement stable à long terme.

Pas de bac à sable imprimante à sable 3DP de grande taille 3DPTEK-J4000

L'imprimante à sable 3DP sans bac à sable de grande taille 3DPTEK-J4000 lancée par SANDY Technology fournit une solution efficace, de haute qualité et à faible co?t pour la fabrication de pièces moulées de très grande taille grace à sa technologie de rupture. L'appareil adopte une technologie de formation de zones flexibles sans bac à sable, rompant avec le processus traditionnel sur les limites de l'espace de conception, supportant l'impression locale, le maximum peut être formé 4 m de moulage de sable, peut réaliser des surfaces courbes multidimensionnelles de grande taille, à parois minces et des cavités internes complexes (telles que la voie d'eau de refroidissement en spirale) de moulage de l'intégration de moulage, et le prix est très rentable. Dans le même temps, le processus d'élaboration des matériaux à source ouverte peut être adapté à la demande de l'utilisateur. Le liant de résine haute performance, l'agent de durcissement et l'agent de nettoyage permettent d'assurer la qualité et la stabilité du moulage et de réduire davantage le co?t global.

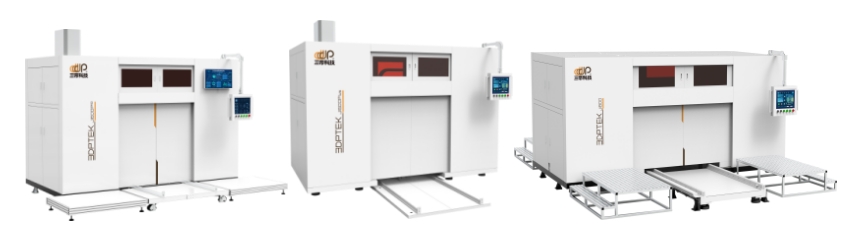

Afin de répondre aux demandes diversifiées du marché, SANDI a mis au point des imprimantes à sable de coulée 3DP et à sable de coulée SLS/cire dans des tailles complètes allant du millimètre au mètre, ce qui aide les utilisateurs à maximiser leur productivité avec un co?t unitaire plus faible et des délais de livraison plus courts.

Figure : Imprimante à sable de coulée 3DP

Figure : Imprimante SLS à sable et à cire

Moulage en 3Dservice

S'appuyant sur 30 ans d'expérience en matière de services d'impression 3D et de moulage, SANDI Technology a mis en place des capacités de fabrication rapide à grande échelle, multi-matériaux et à cha?ne complète par le biais d'usines de moulage 3D et de centres de services d'impression à Xianyang, Shaanxi, Daiming, Hebei, Pingdingshan, Henan, Yulin, Guangxi, Rizhao, Shandong, Linzhou, Henan, et Tongling, Anhui, etc., et peut fournir une production rapide d'essais de R&D et de lots de pièces métalliques finies en alliage d'aluminium, alliage de cuivre, fonte, acier moulé, alliage de magnésium, alliage à haute température, alliage de titane et autres matériaux, ainsi que des pièces 3D en sable de moulage et en cire. Elle peut fournir aux utilisateurs dans les domaines de l'aérospatiale, de l'énergie électrique, des vannes de pompe de navire, de l'automobile, du transport ferroviaire, des machines d'ingénierie, etc., une production rapide d'essais de R&D et de lots de pièces métalliques finies en alliage d'aluminium, en alliage de cuivre, en fonte, en acier moulé, en alliage de magnésium, en alliage à haute température, en alliage de titane et autres matériaux, ainsi que des services d'impression 3D en sable de coulée et en cire.

Contact : 13811566237

Site Internet : www.td-newhouse.com

Adresse : Building 2, No.7 House, Jinyi Street, Shunyi District, Beijing, Chine

[A propos de SANDI TECHNOLOGY]

Parallèlement, l'entreprise dispose d'équipements et de matériaux d'impression 3D par laser et par jet de liant, ainsi que d'un processus d'application. Les activités technologiques des trois empereurs couvrent le développement et la production d'équipements d'impression 3D, le développement et la production de matières premières pour l'impression 3D, les services de soutien technologique pour les processus d'impression 3D, les services de fabrication rapide de pièces finies, etc, Transport ferroviaire, machines industrielles, électronique 3C, rééducation et traitement médical, éducation et recherche, sculpture et création culturelle et autres domaines.

]]>

Premier pays de fonderie au monde, l'industrie chinoise de la fonderie représente un marché d'environ 400 milliards d'euros, soit 45% au niveau mondial ; il existe plus de 24 000 fonderies, avec une production totale de 51,7 millions de tonnes en 2022, ce qui permet de maintenir une croissance régulière. Mais en même temps, il y a des problèmes de surcapacité, de forte consommation d'énergie, de pollution élevée, de manque de force et de raffinement, de pression sur les économies d'énergie et la réduction des émissions, de pénurie de travailleurs qualifiés, de faiblesse de l'innovation indépendante et de concurrence homogène grave. Selon les statistiques, la production annuelle nationale de pièces moulées dépasse les 10 000 tonnes et les entreprises de moulage sont plus d'un millier, tandis que les entreprises de moulage de plus de 50 000 tonnes sont près de 200. Les responsables de plus de 2 000 entreprises de fonderie représentent plus de 55% de la capacité de production nationale totale. Le chef d'entreprise manque de capacité personnalisée ou de capacité de production d'essais en petits lots, le développement de nouveaux produits est lent, le co?t élevé ; la faible utilisation des capacités de la "longue tra?ne", la plupart d'entre elles doivent être éliminées ; seule la "longue tra?ne" du chef d'entreprise, qui s'appuie sur l'impression 3D et l'augmentation du taux d'automatisation après l'introduction de la technologie de l'impression 3D, peut être considérée comme un facteur de succès. Seule la tête des entreprises de la "longue tra?ne", après avoir misé sur l'impression 3D et l'augmentation du taux d'automatisation, peut survivre, et il peut y avoir plusieurs fois la concentration de la marge d'amélioration.

La technologie d'impression de sable 3DP est une technologie de fabrication numérique verte basée sur des fichiers de modèles numériques, utilisant des poudres métalliques ou non métalliques et d'autres matériaux de liaison, et imprimant couche par couche pour construire l'objet. Par rapport à la coulée de sable traditionnelle, la technologie d'impression de sable 3DP ne nécessite pas de moules, l'impression directe de sable, la flexibilité de la conception, peut être peu co?teuse, compléter efficacement le développement de nouveaux produits et la livraison de produits en petites et moyennes séries, répondre rapidement à la demande du marché. En termes de qualité, le moule en sable 3DP n'est pas soumis aux contraintes du processus de tournage du moule en sable, avec une précision de l'ordre du micron, une structure complexe d'une forme libre, une partie de la précision de la surface de moulage des pièces en aluminium peut être comparable au moulage de précision, mais réduit également le taux de rebut causé par l'erreur d'assemblage et réduit la main-d'?uvre des travailleurs.

à l'heure actuelle, la technologie d'impression sur sable 3DP est parvenue à maturité dans la production de moulage d'applications commerciales, et constitue une véritable technologie universelle éprouvée par le marché. Ses performances en matière de sable, sa vitesse de traitement, sa taille de moulage et d'autres optimisations permettent d'améliorer les avantages évidents, en particulier pour le développement de nouveaux produits, les produits complexes et la production en petites séries. L'introduction de l'équipement d'impression de sable 3DP pour la transformation intelligente des entreprises de fonderie a permis d'établir des capacités de moulage rapide écologiques, flexibles et haut de gamme, de doubler l'efficacité de la production, la capacité et les revenus. Certaines entreprises ont même connu une offre excédentaire et un surplus de commandes en raison de l'amélioration évidente de la technologie et des services.

Figure : Usine de moulage rapide verte qui a appliqué avec maturité la technologie d'impression de sable 3DP Face à l'équipement d'impression de sable 3DP de différentes marques sur le marché, le prix, la performance, la stabilité, l'utilisation et les co?ts de maintenance sont généralement les facteurs que les utilisateurs prendront en compte lors de l'achat. La société Longyuan Ltd, fournisseur d'équipements d'impression 3D et de services de fabrication rapide, a développé de manière indépendante un produit phare pour la production : l'équipement d'impression 3DP sur sable de Longyuan moulding AFS-J1600Pro, qui a été largement plébiscité par le marché et a été acheté par un certain nombre d'utilisateurs de fonderies pour la ligne de production, avec d'excellentes performances et une grande facilité d'utilisation. Avec une excellente précision de moulage, des performances de coulée équilibrées et contr?lables et une excellente fiabilité, il a aidé les utilisateurs à résoudre la contradiction entre l'efficacité, la résistance et les performances de coulée dans la production de pièces moulées, et a réalisé des dizaines de millions de commandes.

Il est entendu que l'équipement forme des cylindres de 1600 × 800 × 600mm, l'utilisation de la dernière génération de la technologie de poudrage à haute stabilité, faible bruit, vibration à grande vitesse et la technologie d'impression de haute précision 2-Pass, avec le processus de moulage à haute performance et la technologie d'algorithme intelligent, peut atteindre 15 secondes par couche de la vitesse d'impression et le plus haut ± 0,3mm de la précision d'impression ; imprimer la résistance à la traction du type de sable peut atteindre jusqu'à 2,5 MPa, le volume d'air de 8-11ml/g, la rugosité de la surface ≤ Ra25. La résistance à la traction du modèle de sable imprimé peut atteindre 2,5 MPa, la génération d'air 8-11ml/g, et la rugosité de surface ≤ Ra25. L'équipement adopte une conception modulaire, ce qui est pratique et flexible pour la maintenance, avec un faible co?t de maintenance ; équipé d'un système intelligent, ce qui rend l'opération plus facile, et permet l'impression à un seul bouton avec une fonction d'avertissement d'impression ; il peut également réaliser la surveillance en temps réel de l'ensemble du processus de traitement, et la tra?abilité des enregistrements grace au système intelligent de surveillance visuelle et à d'autres systèmes intelligents. Pour le moulage de l'aluminium, de la fonte, de l'acier moulé, du magnésium moulé et d'autres applications de moulage, l'entreprise fournit des solutions de processus de sable à source ouverte, prenant en charge un grand nombre de systèmes de sable et de liants, d'agents de durcissement et de nettoyage de haute performance, afin d'optimiser le co?t d'utilisation pour les utilisateurs.

Un utilisateur a adopté le procédé de moulage rapide en sable AFS-J1600Pro pour produire un cadre léger pour une entreprise de véhicules à énergie nouvelle, et les pièces moulées en alliage d'aluminium (ZL101) ont été livrées en 6 jours. La précision dimensionnelle du produit fini atteint CT7, la rugosité de surface est meilleure que Ra12.5, et la surface de coulée ne présente ni porosité, ni fissure, une forme complète et une structure claire. Par rapport au cycle de production de 40 jours requis par le processus de fabrication traditionnel, le cycle de production a été raccourci de 85% et le co?t a été réduit de 32% grace à l'utilisation de la coulée rapide imprimée en sable 3DP.

Un utilisateur du processus de moulage rapide en sable AFS-J1600Pro pour un essai de production de bloc moteur dans une usine automobile, en raison de la complexité de la structure du cylindre et de la faible épaisseur de la paroi, si la méthode traditionnelle du cycle de production prend plus d'un mois. L'équipement d'impression en sable 3DP produit par le sable, la précision et la résistance par rapport au processus traditionnel ont été grandement améliorées, la résistance à la traction peut atteindre 2MPa, la rugosité de la surface de moulage est meilleure que Ra12.5, les défauts sont bien contr?lés, pas de succulence, de porosité, de fissures, d'emprisonnement de scories, pas de défauts de surface et de défauts. Il n'a fallu que 10 jours pour livrer les pièces finies en fonte grise (HT250), ce qui a permis de raccourcir le cycle de production de 2/3 et de réduire le co?t de 30%.

"Quatorze-cinq" est une étape importante de la restructuration économique, de la restructuration industrielle et de la modernisation de la Chine, mais c'est aussi une période importante de développement accéléré de l'industrie chinoise de la fonderie. Certaines entreprises de fonderie sont toujours confrontées à une consommation d'énergie élevée, à une forte pollution, à une précision des produits qui ne répond pas aux exigences, à des difficultés de recrutement et à d'autres problèmes et troubles, et sont plongées dans le cycle de l'incertitude et de la confusion en ce qui concerne le capital, la technologie et les commandes. Il est recommandé à ces opérateurs commerciaux de sortir rapidement de leur mode de pensée inhérent, de comprendre en profondeur la politique nationale et de prendre l'initiative de rechercher le changement, de modifier leur mode de pensée et de développement, par le biais de la technologie, de la transformation et de la mise à niveau des processus, d'emprunter la voie verte, intelligente et haut de gamme du développement durable, afin de saisir l'occasion de sortir de cette situation difficile.

Le 21e salon international de la fonderie de Chine se tiendra à Tianjin - National Convention and Exhibition Centre du 8 au 11 mai. SANDI (ci-après dénommée "SANDI"), fournisseur d'équipements d'impression 3D et de services de fabrication rapide de nouvelle génération, présentera à l'exposition des solutions de moulage rapide vertes pour l'impression 3D.

Le Secrétaire général Xi Jinping a souligné, lors de la 14e Assemblée populaire nationale, la nécessité de "promouvoir le développement haut de gamme, intelligent et vert de l'industrie manufacturière". En avril 2023, le ministère de l'industrie et des technologies de l'information et trois autres ministères et commissions nationaux ont publié conjointement le "Guide sur la promotion du développement de haute qualité de l'industrie du moulage et du forgeage" (MIIT Lian Tongzhuang [2023] No. 40) dans le rapport de la Commission de l'industrie et de la technologie de l'information. Il est clairement indiqué que d'ici 2025, les technologies de pointe telles que la coulée sans moule, l'impression 3D sur sable, la légèreté et la légèreté des alliages à haute résistance devraient être industrialisées et appliquées. Le développement de l'industrie de la fonderie inaugurera l'optimisation structurelle de la période d'ajustement accéléré, promouvra l'industrie de la fonderie vers une transformation et une mise à niveau vertes, haut de gamme et intelligentes, est devenu un moteur important pour améliorer la compétitivité internationale de l'industrie de la fonderie, et pour parvenir à un développement complet et durable.

SANDI se concentre sur l'équipement et les services de fabrication additive verte par impression 3D, possède une riche expérience dans les services d'impression 3D et l'expérience du moulage, basée sur "la conception de processus, l'impression 3D, le moulage, l'usinage et les essais" et d'autres processus technologiques intégrés, peut fournir une production d'essai R & D de haute qualité, un petit lot multi-espèces, une structure complexe des produits métalliques des services de fabrication rapide. Services de fabrication. Grace à l'équipement d'impression 3D de moulage en sable par jet d'encre 3DP et de frittage sélectif par laser SLS développé indépendamment par Longyuan Forming, l'entreprise a formé un ensemble complet de solutions de processus, telles que le moulage en sable 3DP, le moulage en sable SLS et le moulage de précision par moule en cire SLS. Nous pouvons fournir des services de fabrication rapide pour les alliages d'aluminium, les alliages de cuivre, la fonte, l'acier moulé, les alliages de magnésium, les alliages à haute température, les alliages de titane, etc. pour les utilisateurs de l'aérospatiale, de l'automobile, du transport ferroviaire, des vannes de pompe de navire, des machines d'ingénierie, de l'éducation et de la recherche scientifique, et des industries de moulage d'?uvres d'art.

événements en direct simultanés

Thèmes de la diffusion en direct

Pratique de la technologie d'impression de sable 3DP dans l'application de la coulée verte

heure de diffusion

8 mai 2023 14:00-15:30

Instructeur de streaming en direct

Dr Zhao Hao, vice-président de la technologie des produits de SANDY Technology

Tan Dawei, directeur de Green Fast Casting et directeur général de Xinxin Casting, SANDY Technology

Lieux de diffusion en direct hors ligne

Centre national des congrès et des expositions (Tianjin)

Hall S13, Stand D07 SANDI TECHNOLOGY

Salle de diffusion en direct en ligne

scannez le code pour regarder

Coopération en matière de diffusion en direct

Impression 3D d'un ours polaire

Contenu principal de l'émission en direct

Cette émission en direct sera l'occasion de partager la technologie d'impression de sable 3DP dans l'usine de démonstration de coulée rapide verte, dans l'application réussie de cas, d'explorer le nouveau modèle de développement, les entreprises de fonderie traditionnelles comment saisir l'opportunité du développement industriel grace à l'autonomisation scientifique et technologique, le changement dans la poursuite du progrès, pour réaliser la transformation et la mise à niveau.